در صنعت تولید خودرو ، عملکرد قالب اتومبیل مستقیماً بر کیفیت قطعات و کارآیی تولید تأثیر می گذارد. در میان آنها ، چسبیدن قالب یک مشکل فنی رایج و دشوار است. چسبیدن قالب نه تنها باعث نقص سطح قطعات می شود ، بر ظاهر و عملکرد محصول تأثیر می گذارد ، بلکه ممکن است باعث آسیب قالب و افزایش هزینه های بعدی نگهداری و جایگزینی شود. بنابراین ، تحقیقات عمیق در مورد علل چسبندگی قالب و راه حل های آن برای بهبود کارآیی تولید و کیفیت محصول بسیار مهم است.

علل چسبندگی قالب پیچیده و متنوع است ، عمدتاً شامل عواملی مانند زبری سطح بیش از حد قالب ، روغن کاری کافی ، کنترل درجه حرارت نادرست ، چسبندگی قوی مواد پلاستیکی و تنظیمات پارامتر فرآیند قالب بندی غیر منطقی است. هنگام برخورد با مشکلات چسبناک قالب ، باید از طراحی قالب ، انتخاب مواد ، کنترل فرآیند ، مدیریت روغن کاری و نگهداری قالب استفاده شود تا از پیشرفت صاف فرایند تولید و بهبود مداوم کیفیت محصول اطمینان حاصل شود.

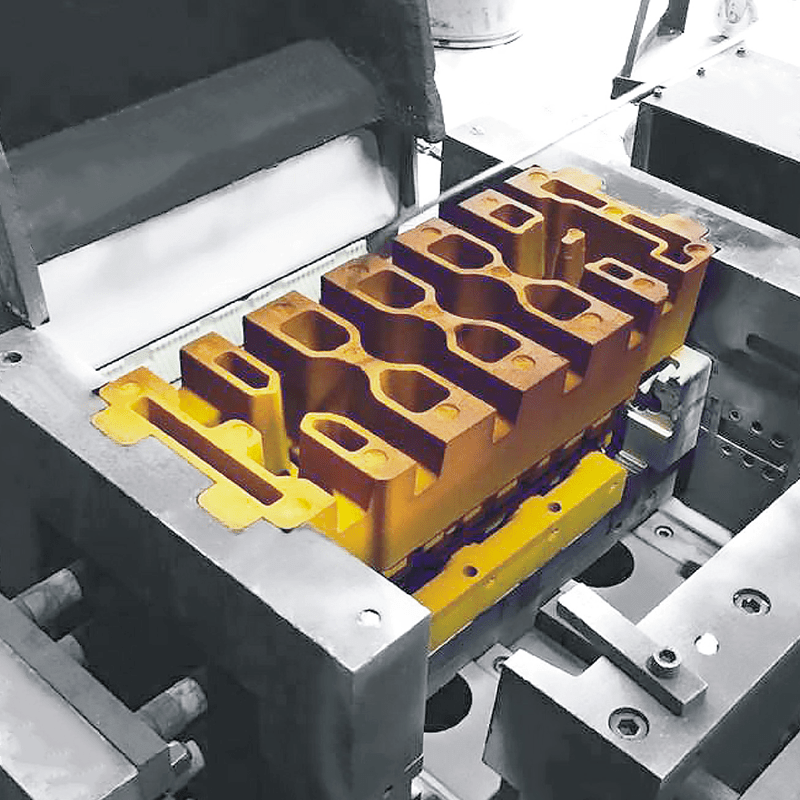

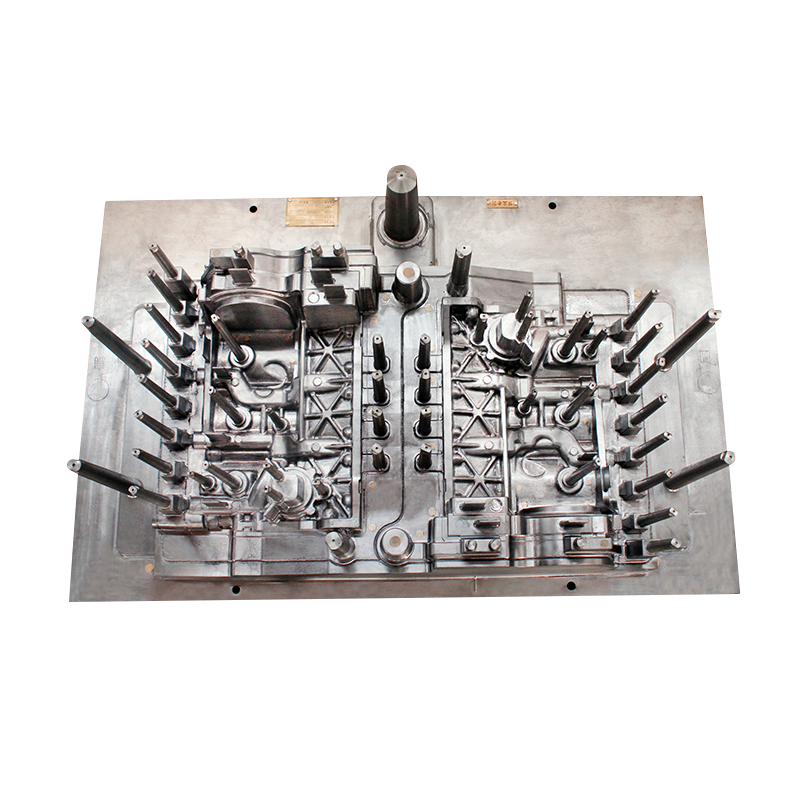

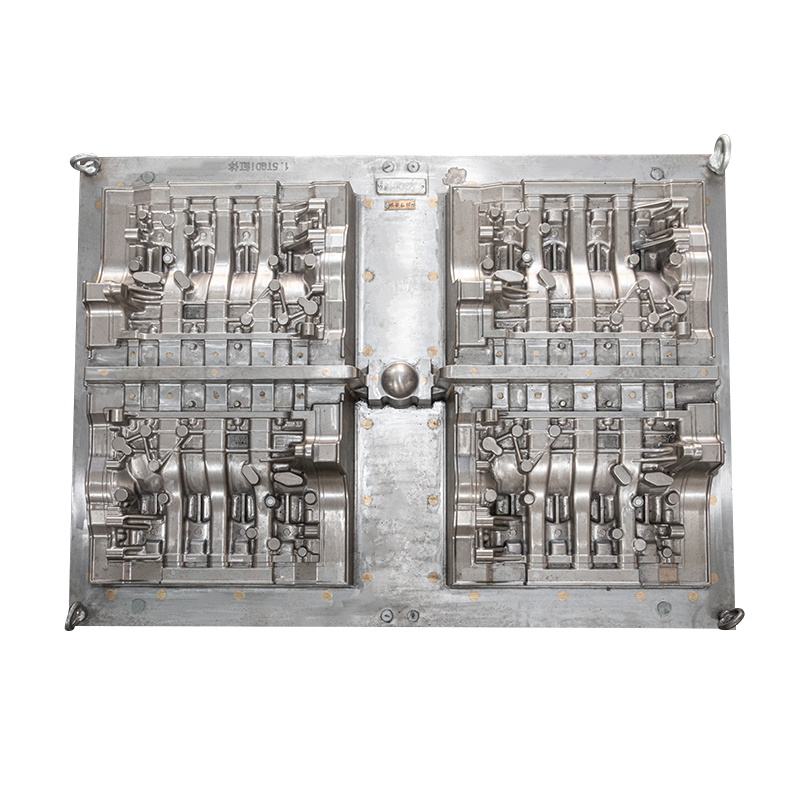

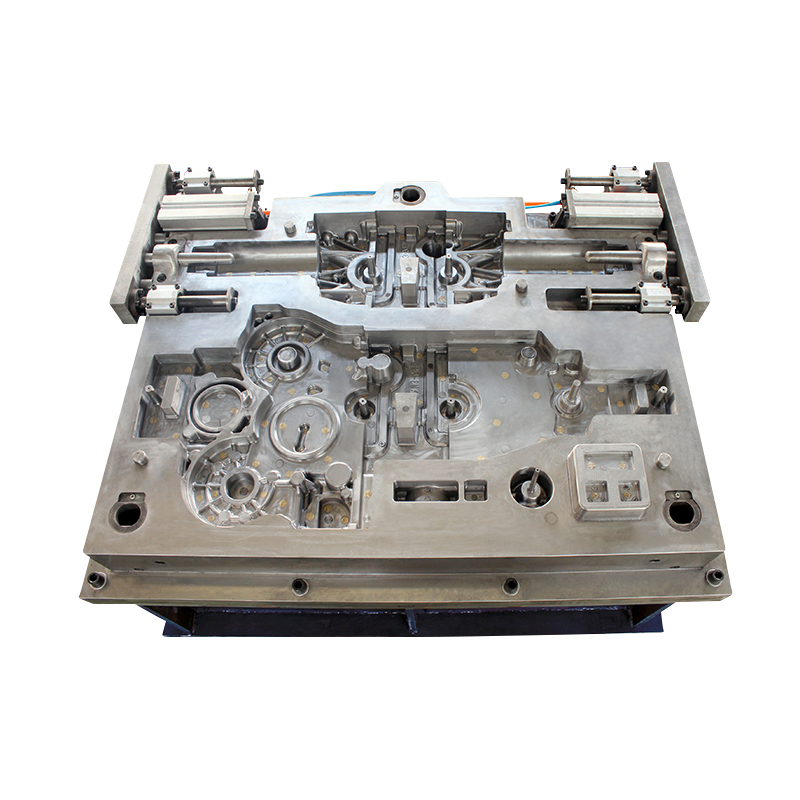

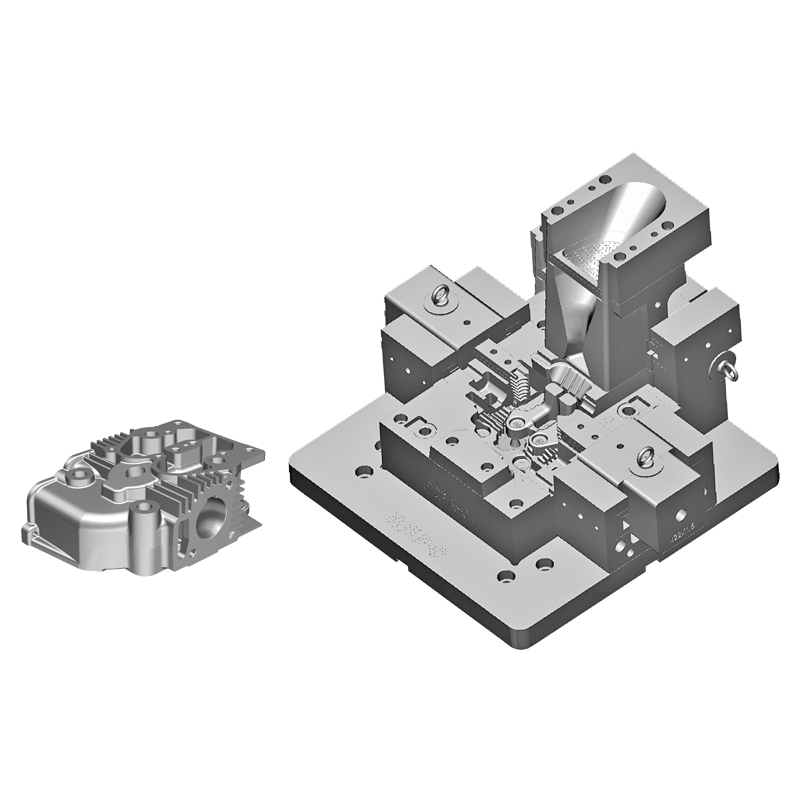

در فرآیند طراحی قالب ، طراحی ساختاری علمی و تصفیه سطح پایه ای برای جلوگیری از چسبیدن قالب است. در طی فرآیند طراحی ، مساحت تماس مستقیم بین قالب و مواد پلاستیکی باید به حداقل برسد ، و باید یک طرح سطح معقول و معقول از طراحی سطح استفاده شود تا اطمینان حاصل شود که خط فراق قالب صاف است و از زوایای تیز یا گوشه های مرده برخوردار نیست ، به طوری که از چسبیدن قالب ناشی از غلظت استرس و گرمای بیش از حد موضعی جلوگیری شود. علاوه بر این ، سطح قالب باید با شیارهای اگزوز معقول و سوراخ های اگزوز طراحی شود تا اطمینان حاصل شود که در طی فرآیند قالب گیری ، گاز به راحتی تخلیه می شود و از این طریق مشکل چسبندگی ناشی از احتباس گاز را کاهش می دهد. از نظر تصفیه سطح ، از فناوری پولیش با کیفیت بالا استفاده می شود تا سطح قالب به یک اثر آینه برسد ، زبری سطح را کاهش دهد و در نتیجه چسبندگی بین پلاستیک و قالب را کاهش دهد. برای قسمت هایی که مستعد ابتلا به چسب هستند ، می توانید یک لایه از روکش ضد چسبنده را روی سطح قالب یا استفاده از مواد ضد استیک مخصوص استفاده کنید تا احتمال چسبندگی بیشتر کاهش یابد.

انتخاب مواد یکی از مهمترین عوامل در حل مشکل چسبیدن است. هنگام انتخاب مواد قالب ، فولاد قالب یا مواد آلیاژ با چسبندگی کم ، مقاومت در برابر دمای بالا و مقاومت در برابر سایش باید در اولویت قرار گیرد و باید به هدایت حرارتی و مقاومت در برابر خوردگی آنها نیز توجه شود. برای مواد پلاستیکی ، روان کننده های مناسب یا عوامل رهاسازی باید با توجه به ویژگی های ماده قالب انتخاب شوند تا اطمینان حاصل شود که از روغن کاری عالی و مقاومت در برابر گرما برخوردار است. در برنامه های کاربردی ، انتخاب یک عامل آزادی که نیازهای فرآیند را برآورده می کند ، از اهمیت ویژه ای برخوردار است. عوامل انتشار با کیفیت بالا می توانند یک فیلم نازک روی سطح قالب تشکیل دهند و به طور موثری تماس مستقیم بین پلاستیک و قالب را کاهش می دهند و از این طریق بروز چسبیدن را کاهش می دهند. هنگام استفاده ، حتماً اطمینان حاصل کنید که از عامل رهاسازی به طور مساوی برای جلوگیری از پوشش ناهموار یا مناطق مفقود شده استفاده می شود ، تا در اثر فروپاشی تأثیر نگذارد.

مدیریت روغن کاری یکی از اقدامات مهم برای کنترل چسبیدن قالب است. در طی فرآیند قالب گیری تزریق ، کاربرد معقول روان کننده ها می توانند ضریب اصطکاک بین قالب و پلاستیک را به میزان قابل توجهی کاهش دهند و از این طریق پدیده چسبندگی را کاهش می دهند. انتخاب روان کننده ها باید بر اساس نیازهای خاص فرآیند پلاستیکی و فرآیند قالب باشد و روان کننده هایی را با مقاومت در برابر دمای بالا ، عملکرد روانکاری پایدار و هیچ تاثیری در کیفیت قطعات انتخاب کند. روان کننده باید به طور مساوی اعمال شود تا از ضخامت بیش از حد یا نازک شدن موضعی جلوگیری شود تا از تداوم و پایداری لایه روغن کاری اطمینان حاصل شود. در طی فرآیند تولید ، به طور مرتب اثر روان کننده را بررسی کنید ، آن را دوباره پر کنید یا به موقع جایگزین کنید تا تداوم اثر روغن کاری حفظ شود. علاوه بر این ، تنظیم معقول دمای قالب ، فشار و سرعت خنک کننده نیز می تواند به طور موثری خطر چسبیدن به قالب را کاهش داده و از مشکلات چسبندگی ناشی از گرمای بیش از حد یا بیش از حد سطح قالب جلوگیری کند .

Pусский

Pусский اسپانیا

اسپانیا