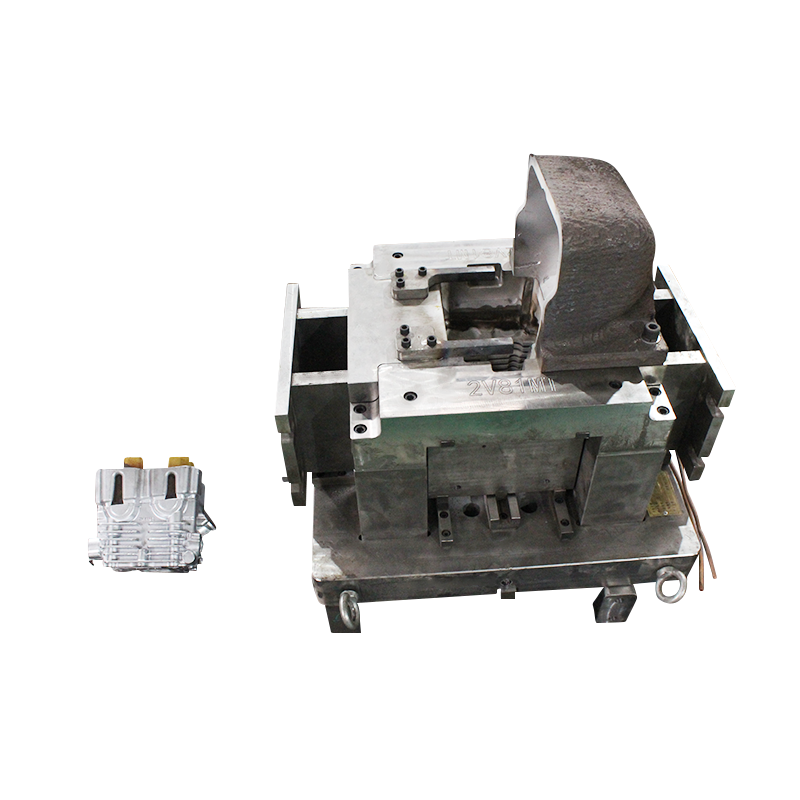

ریختن قالب های دایکاست ابزاری در صنعت تولید فلز هستند و امکان تولید قطعات فلزی پیچیده و با کیفیت را فراهم میکنند. این مقاله به بررسی فرآیند ریختن قالب های ریخته گری می پردازد و اهمیت، مزایا و ملاحظات کلیدی آن را برجسته می کند.

فرآیند ریخته گری قالب ریخته گری

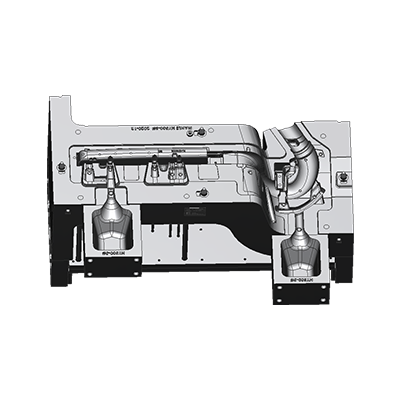

فرآیند ریخته گری قالب شامل ایجاد قالب ها و ریختن دقیق فلز مذاب در این قالب ها برای تشکیل اشکال و ساختارهای پیچیده است.

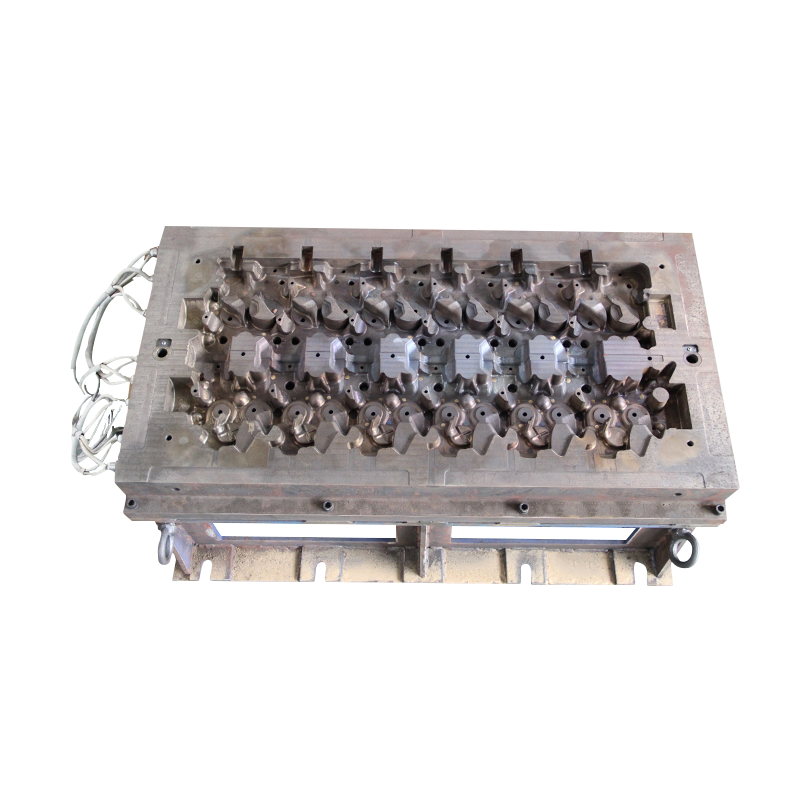

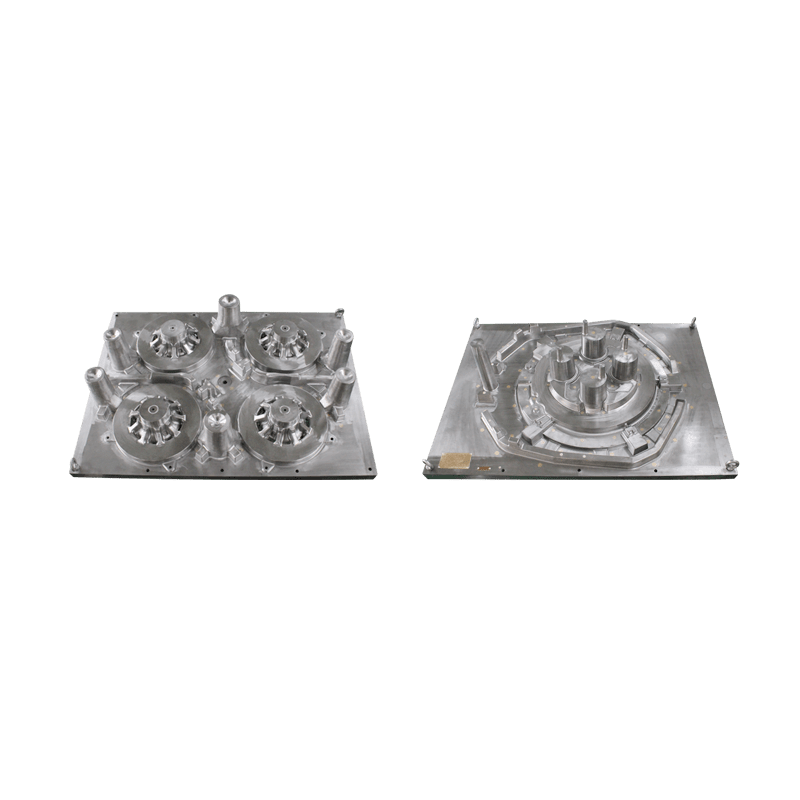

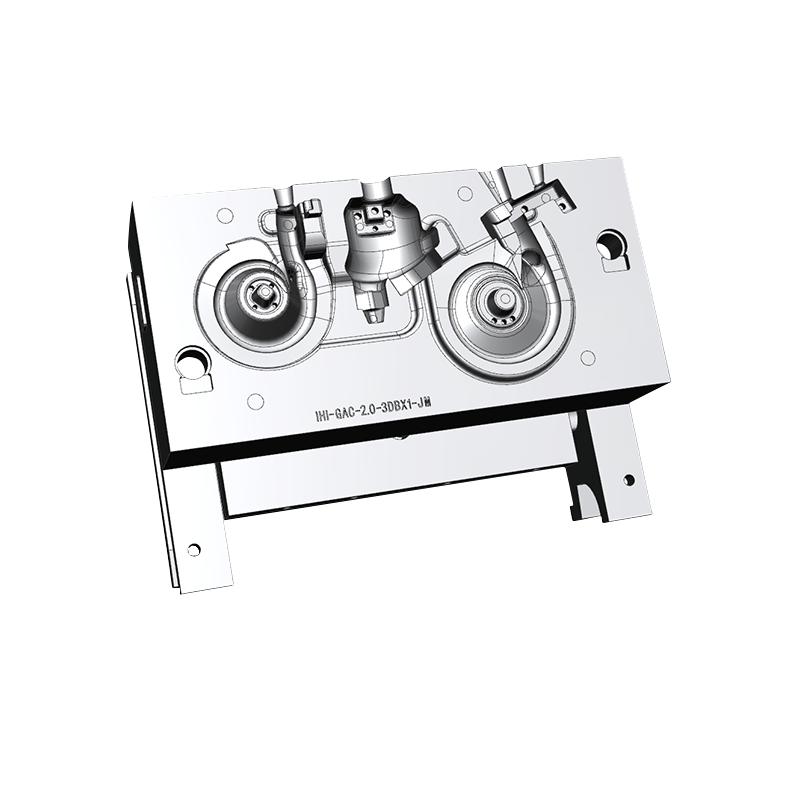

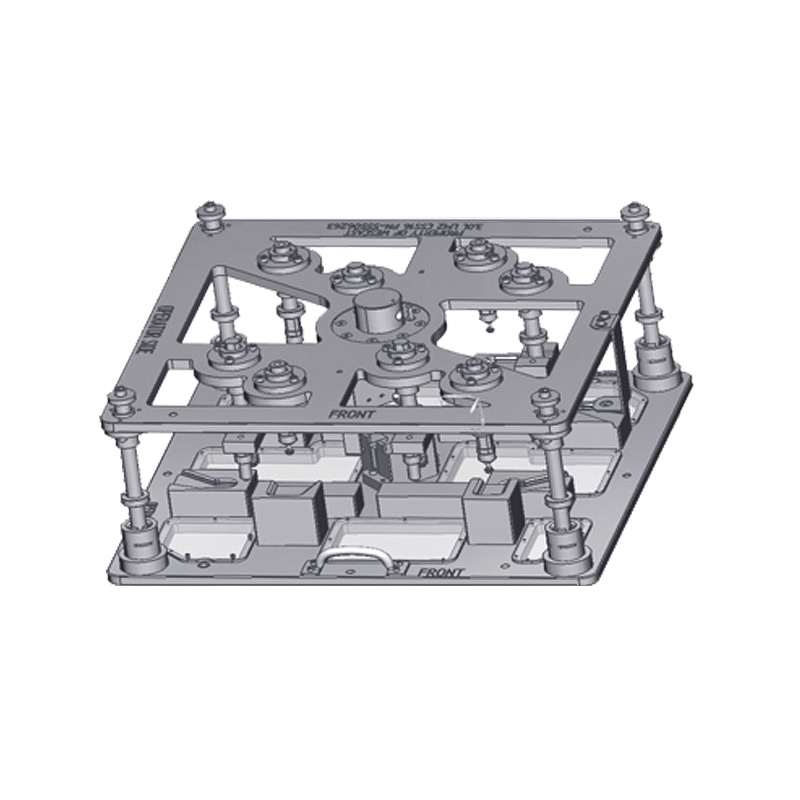

طراحی و آماده سازی قالب:

قبل از ریختن، قالبی طراحی می شود که معمولاً با استفاده از نرم افزار طراحی به کمک رایانه (CAD) استفاده می شود. سپس قالب از موادی مانند فولاد یا آلومینیوم ساخته می شود که دوام و دقت ابعاد را تضمین می کند.

آماده سازی فلز مذاب:

آلیاژ فلزی مورد نظر در یک کوره ذوب می شود و اطمینان حاصل می شود که به دمای مطلوب برای ریختن می رسد. فلز مذاب به دقت کنترل می شود تا کیفیت و قوام آن حفظ شود.

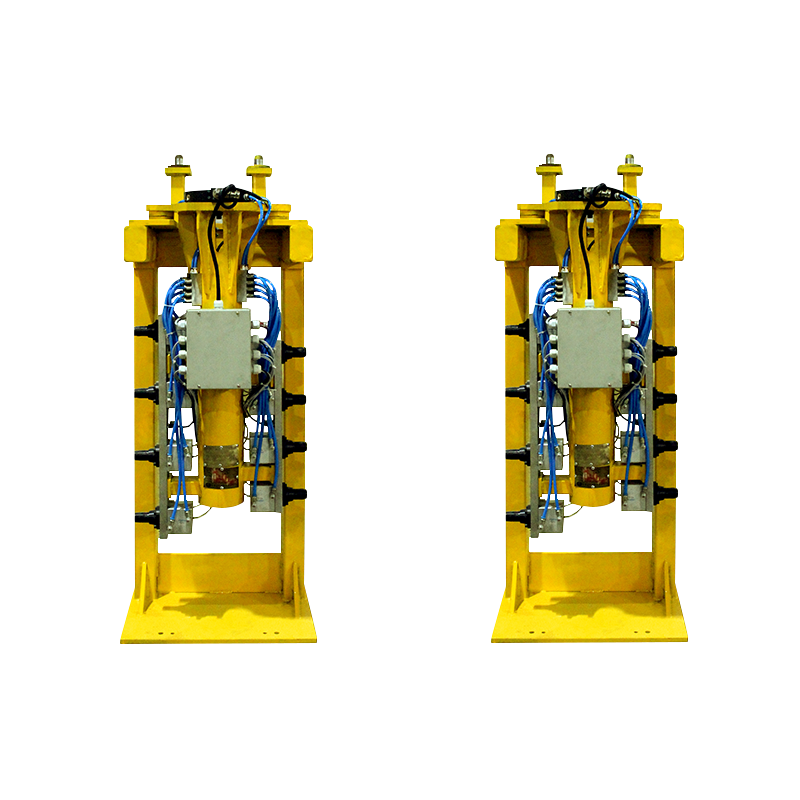

ریختن قالب:

هنگامی که فلز مذاب آماده شد، با استفاده از تجهیزات تخصصی مانند ملاقه یا سیستم های ریختن خودکار، در قالب از قبل گرم شده ریخته می شود. فلز حفره های قالب را پر می کند و شکل جزء مورد نظر را به خود می گیرد.

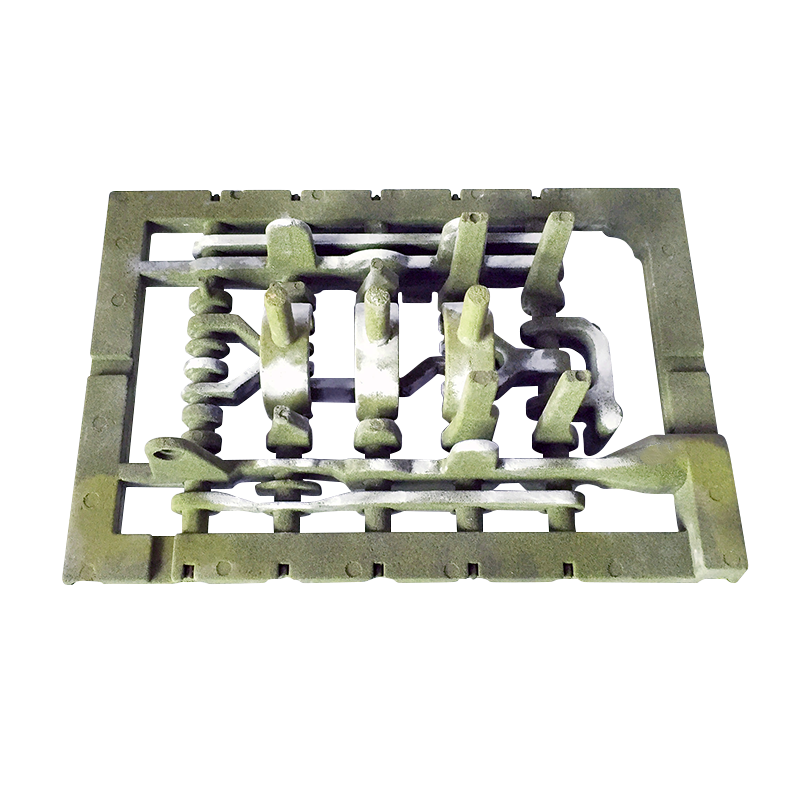

خنک سازی و انجماد:

پس از ریختن، به قالب اجازه داده می شود تا خنک شود و فلز در داخل حفره قالب جامد می شود. زمان خنک شدن بسته به اندازه و پیچیدگی قطعه متفاوت است. پس از جامد شدن، قالب باز می شود و جزء فلزی تازه تشکیل شده جدا می شود.

مزایای قالب های ریخته گری قالب

قالب های ریخته گری ریخته گری دارای مزایای متعددی نسبت به سایر فرآیندهای تولیدی است و آنها را به انتخابی ارجح برای بسیاری از اجزای فلزی تبدیل می کند.

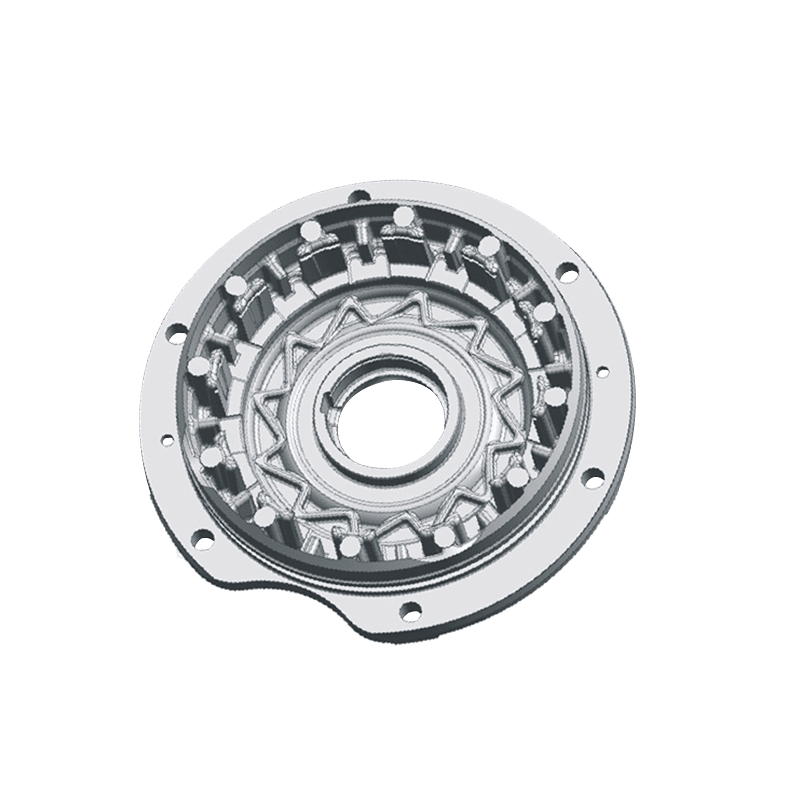

هندسه و دقت پیچیده:

قالب های دایکاست امکان ایجاد اجزای فلزی پیچیده و پیچیده را با دقت و دقت بالا فراهم می کند. قالبها میتوانند جزئیات پیچیده را تکرار کنند و به تحملهای سخت دست یابند و کیفیت ثابتی را در طول دورههای تولید تضمین کنند.

تولید سریع:

فرآیند ریخته گری ریخته گری امکان تولید سریع اجزای فلزی را فراهم می کند. هنگامی که قالب آماده شد، می توان قطعات متعددی را به سرعت از طریق چرخه های ریختن و انجماد مداوم تولید کرد که در نتیجه راندمان تولید بالا خواهد بود.

استحکام و دوام:

قطعات فلزی دایکاست استحکام و دوام بسیار خوبی از خود نشان می دهند. فرآیند انجماد ساختاری متراکم و همگن ایجاد می کند و خواص مکانیکی محصول نهایی را افزایش می دهد. این باعث می شود قالب های ریخته گری ریخته گری برای کاربردهایی که به قطعات فلزی مقاوم و قابل اعتماد نیاز دارند مناسب باشند.

ملاحظاتی برای ریختن قالب های ریخته گری قالب

هنگام استفاده از قالب های ریخته گری ریخته گری، سازندگان باید چندین عامل را برای بهینه سازی فرآیند و دستیابی به نتایج مطلوب در نظر بگیرند.

طراحی قالب و انتخاب مواد:

طراحی دقیق قالب و انتخاب مواد برای ریختن موفقیت آمیز ضروری است. عواملی مانند پیچیدگی قطعه، اندازه، نیازهای خنک کننده و ویژگی های آلیاژ باید برای اطمینان از پر شدن مناسب قالب و ثبات ابعادی در نظر گرفته شوند.

کنترل کیفیت فلز مذاب:

حفظ کیفیت فلز مذاب ثابت برای ریختن قالب های ریخته گری بسیار مهم است. فرآیندهای ترکیب فلز، کنترل دما، گاززدایی و فیلتراسیون باید به دقت مورد بررسی قرار گیرند تا عیوب به حداقل برسد و از خواص مکانیکی مطلوب قطعه نهایی اطمینان حاصل شود.

خنک سازی و انجماد:

روش های خنک سازی و انجماد مناسب برای دستیابی به دقت ابعاد و به حداقل رساندن عیوب حیاتی است. بهینهسازی کانالهای خنککننده درون قالب و کنترل سرعت خنکسازی به جلوگیری از مشکلاتی مانند انقباض، تخلخل یا تاب برداشتن کمک میکند.

Pусский

Pусский اسپانیا

اسپانیا