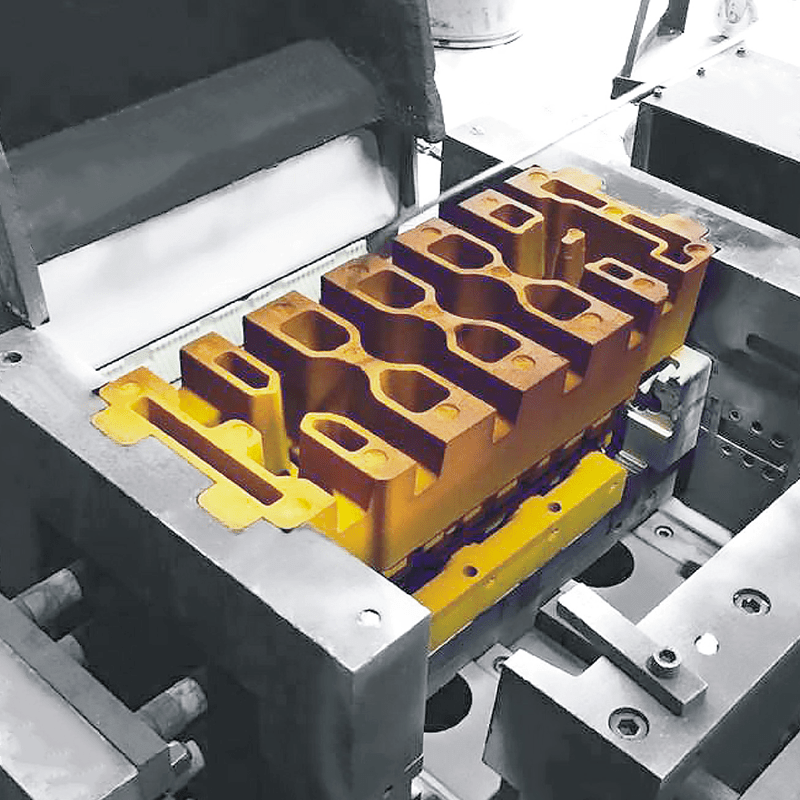

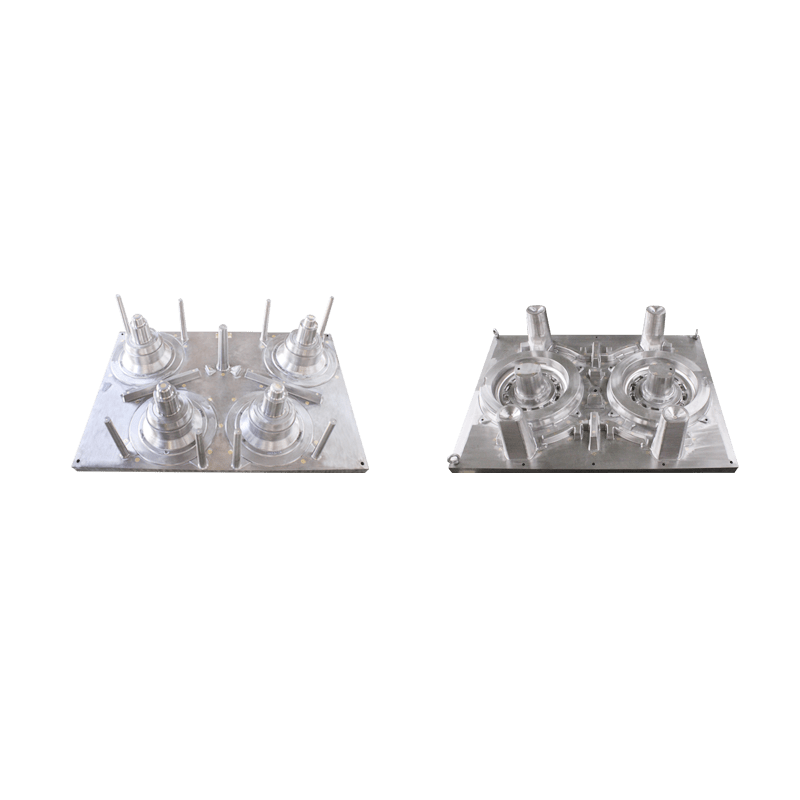

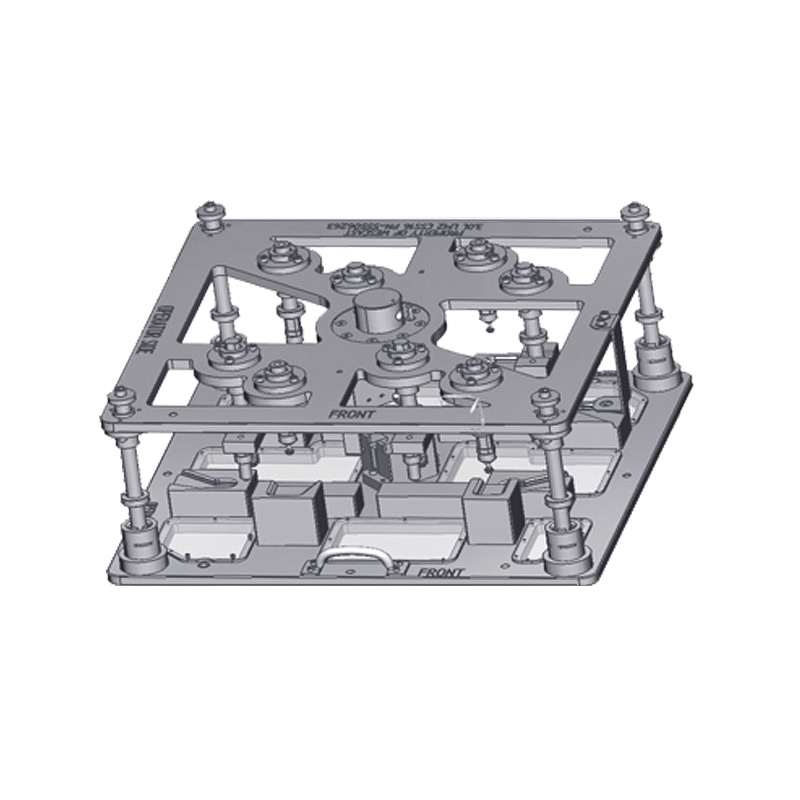

سیستم دونده و دروازه در ریختن قالب های دایکاست اجزای حیاتی هستند که نقش حیاتی در کارایی و کیفیت فرآیند ریختهگری دارند.

سیستم دونده:

سیستم رانر شبکه ای از کانال ها و معابر است که فلز مذاب را از نقطه تزریق (معمولاً اسپرو) به حفره قالب هدایت می کند. این به عنوان مجرای عمل می کند که فلز از طریق آن جریان می یابد و طراحی آن به طور قابل توجهی بر فرآیند ریخته گری تحت تاثیر قرار می دهد. در اینجا برخی از ملاحظات کلیدی در مورد سیستم دونده وجود دارد:

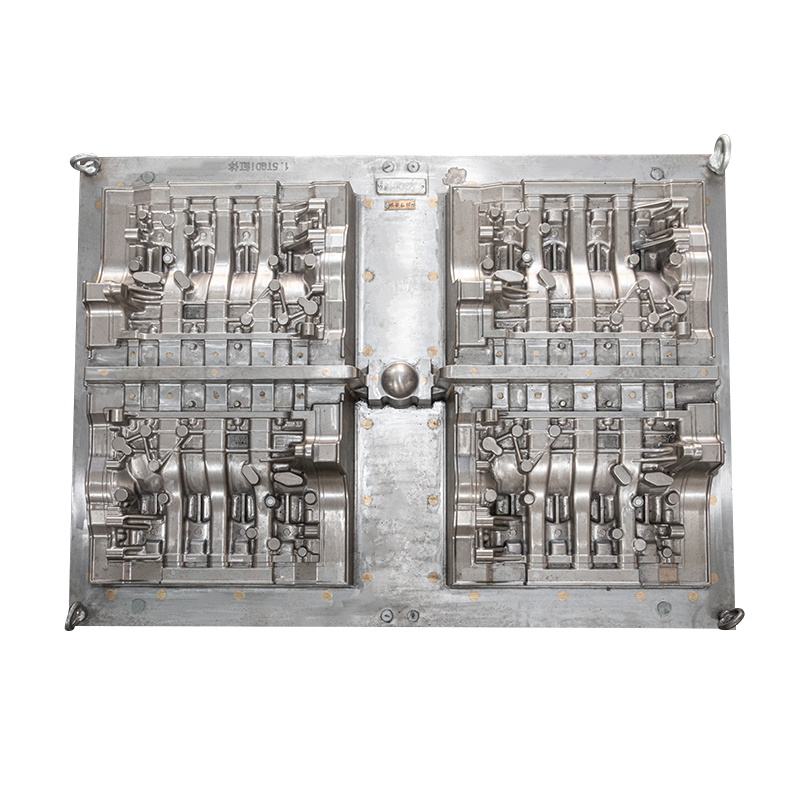

انواع رانر: انواع مختلفی از دونده ها وجود دارد که هر کدام برای سناریوهای ریخته گری مختلف مناسب هستند:

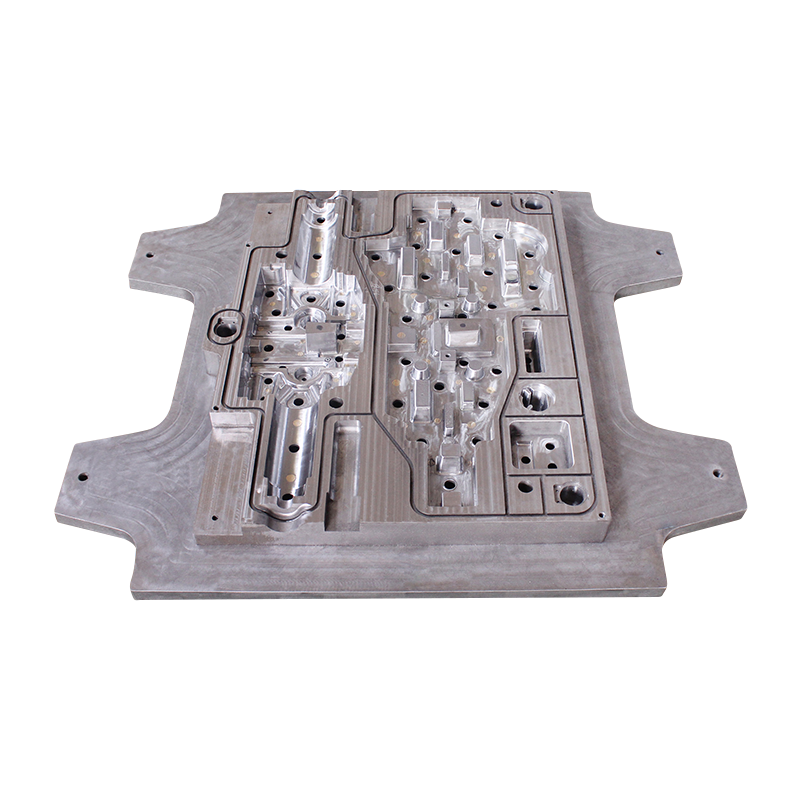

Sprue Runner: این کانال اصلی است که نقطه تزریق را به حفره قالب متصل می کند. این معمولاً اولین نقطه ورود برای فلز مذاب است.

شاخه های رانر: اسپرو رانر اغلب به کانال های متعددی منشعب می شود که به قسمت های مختلف قالب منتهی می شود. این شاخه ها باعث می شود که فلز به طور یکنواخت در تمام بخش های قالب توزیع شود.

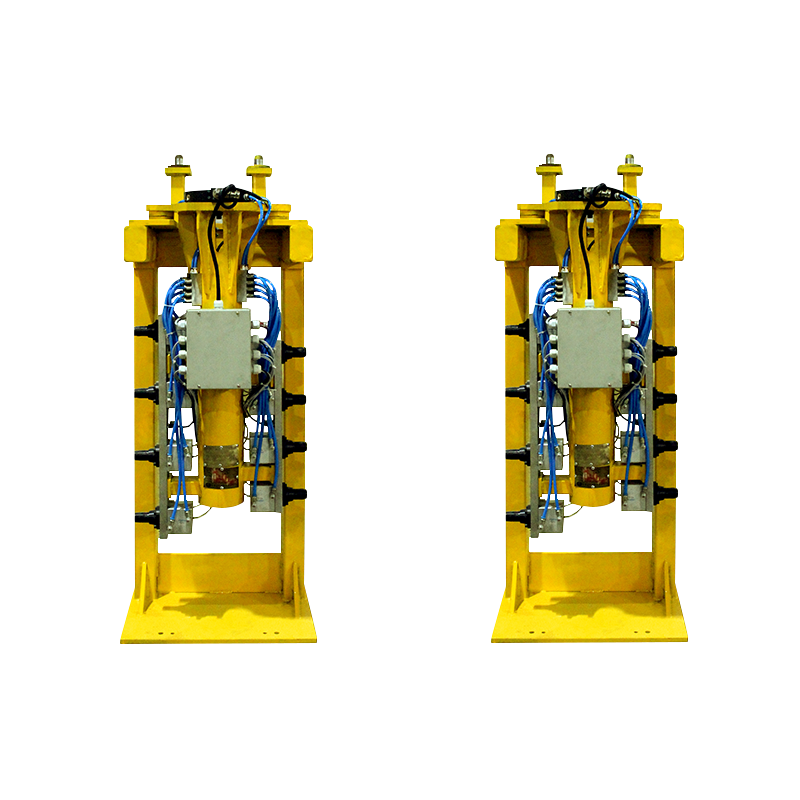

دونده های سرد در مقابل دونده های داغ: در ریخته گری اتاق سرد، از رانرهای سرد (کانال های گرم نشده) استفاده می شود که می تواند منبع مواد زاید باشد. در مقابل، رانرهای داغ (کانالهای گرم) در ریختهگری با محفظه داغ استفاده میشوند تا ضایعات را به حداقل برسانند زیرا فلز درون کانالها مذاب باقی میماند.

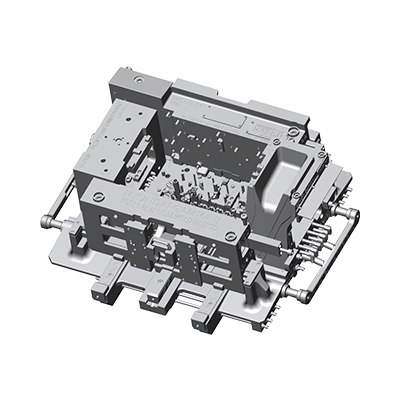

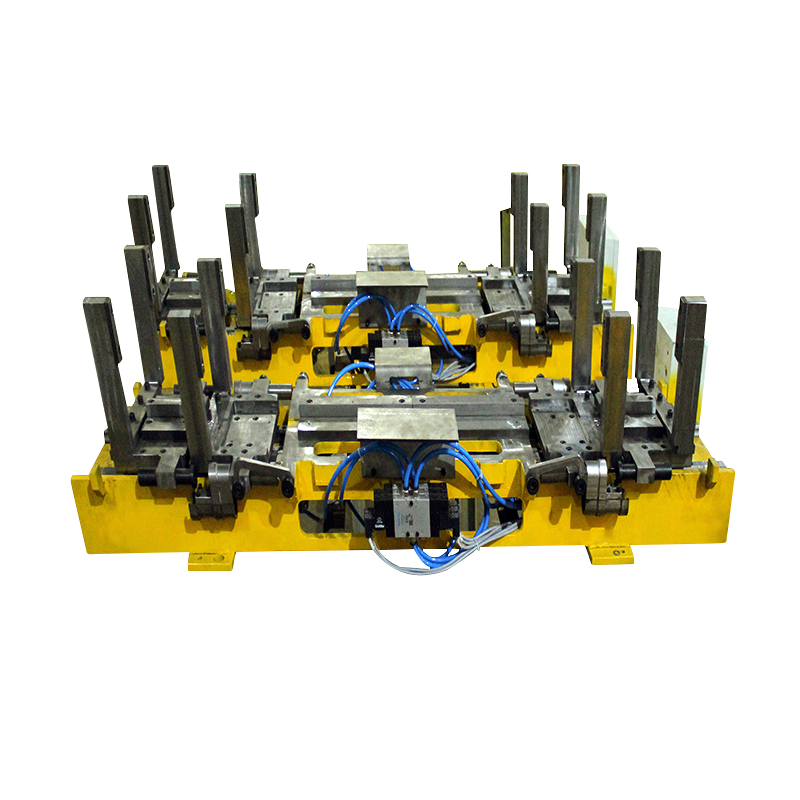

بهینه سازی طراحی رانر: هدف از طراحی دونده به حداقل رساندن تلاطم و اطمینان از جریان یکنواخت فلز در سراسر قالب است. این به جلوگیری از نقص هایی مانند گیر افتادن هوا کمک می کند و کیفیت ریخته گری ثابت را امکان پذیر می کند.

اندازه دونده: اندازه رانر بر سرعت و فشار فلز مذاب در حین حرکت در سیستم تأثیر می گذارد. مهندسان باید بین به حداقل رساندن ضایعات مواد (راننده های کوچک) و حفظ جریان کارآمد فلز (راننده های بزرگتر) تعادل ایجاد کنند.

سیستم گیتینگ:

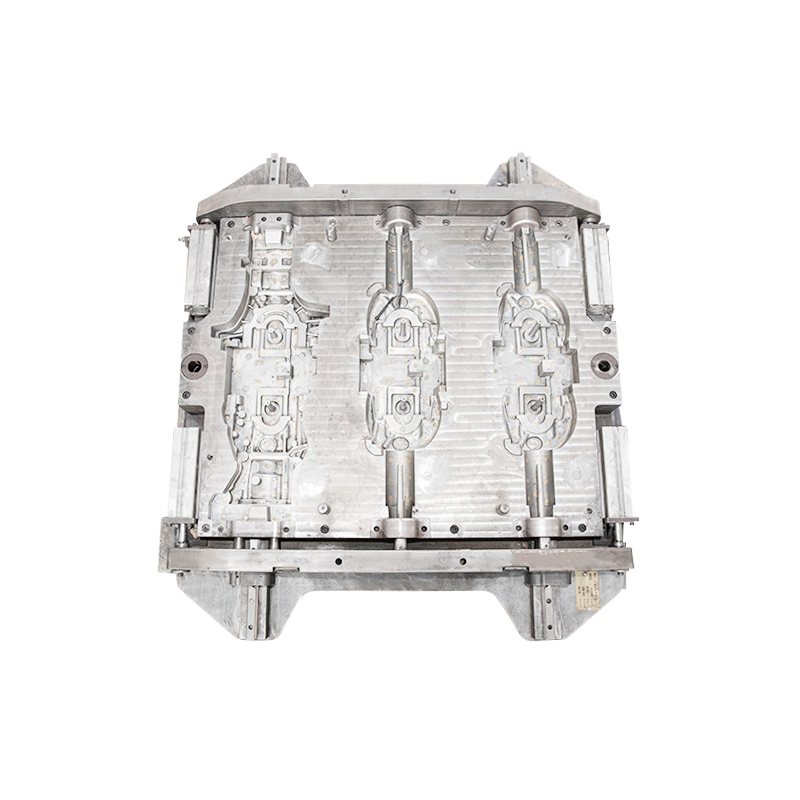

سیستم دروازه شامل دروازههایی است که دهانههای باریکی هستند که از طریق آن فلز مذاب از سیستم دونده وارد حفره قالب میشود. طراحی سیستم گیتینگ به همان اندازه برای حصول اطمینان از فرآیند ریخته گری موفق بسیار مهم است. در اینجا ملاحظات کلیدی در مورد سیستم های دروازه وجود دارد:

انواع دروازه: انواع دروازه بر اساس عواملی مانند هندسه قطعه، مواد و کیفیت ریخته گری مورد نظر انتخاب می شوند:

Sprue Gate: این یک ارتباط مستقیم بین رانر و حفره قالب است. معمولاً برای قطعات ساده با هندسه ساده استفاده می شود.

Edge Gate: این نوع گیت که در لبه قطعه قرار دارد، علائم گیت قابل مشاهده روی محصول نهایی را به حداقل می رساند. این برای قطعاتی با نیازهای مهم آرایشی مناسب است.

دریچه فن: گیت فن هنگام ورود به حفره قالب بیرون میزند که میتواند به توزیع یکنواخت فلز کمک کند. برای قطعات با مقاطع ضخیم تر مفید است.

درب فرعی: این نوع دروازه در زیر قطعه قرار می گیرد و برای قطعاتی که پس از ریخته گری به حداقل برش نیاز دارند مفید است.

محل دروازه: مهندسان با دقت محل دروازه را انتخاب می کنند تا اطمینان حاصل کنند که فلز مذاب بدون ایجاد تلاطم یا نقص به داخل حفره قالب جریان می یابد. محل قرارگیری دروازه اغلب بر اساس هندسه قطعه و ظاهر مطلوب محصول نهایی تعیین می شود.

اندازه دروازه: اندازه دروازه بر سرعت ورود فلز مذاب به داخل حفره قالب تأثیر می گذارد. یک دروازه بزرگتر امکان پر شدن سریعتر را فراهم می کند، اما می تواند خطر تلاطم و نقص را افزایش دهد. اندازه مناسب دروازه برای حفظ کیفیت ریخته گری بسیار مهم است.

تهویه دروازه: برای جلوگیری از به دام افتادن هوا و اطمینان از جریان صاف فلز، دروازه ها اغلب با ویژگی های تهویه طراحی می شوند. تهویه اجازه می دهد تا هوا و گازها با پر شدن حفره قالب با فلز مذاب خارج شوند و خطر نقص هایی مانند تخلخل را کاهش می دهد.

حذف گیت: پس از ریخته گری، گیت باید از محصول نهایی جدا شود. در انتخاب نوع گیت و محل قرارگیری آن باید سهولت در برداشتن گیت بدون آسیب رساندن به قطعه در نظر گرفته شود.

Pусский

Pусский اسپانیا

اسپانیا