انتخاب مواد و فرآیندهای عملیات حرارتی اعمال شده برای قالب های موتور خودرو برای عملکرد، دوام و دقت آنها ضروری است. این مواد و روشهای دقیق انتخاب شده برای اطمینان از اینکه قالبها در برابر شرایط سخت تولید انبوه مقاومت میکنند، تحملهای سخت را حفظ میکنند و به طور مداوم اجزای موتور با کیفیت بالا را ارائه میکنند، حیاتی هستند.

ملاحظات مواد برای قالب های موتور

انتخاب ماده مناسب برای قالبهای موتور خودرو یک تصمیم مهم است که مستقیماً بر طول عمر قالب، پایداری حرارتی، مقاومت در برابر سایش و عملکرد کلی تأثیر میگذارد. فولادهای ابزار درجه بالا معمولاً به دلیل خواص مکانیکی استثنایی و مناسب بودن برای فرآیندهای قالب گیری دقیق مورد استفاده قرار می گیرند:

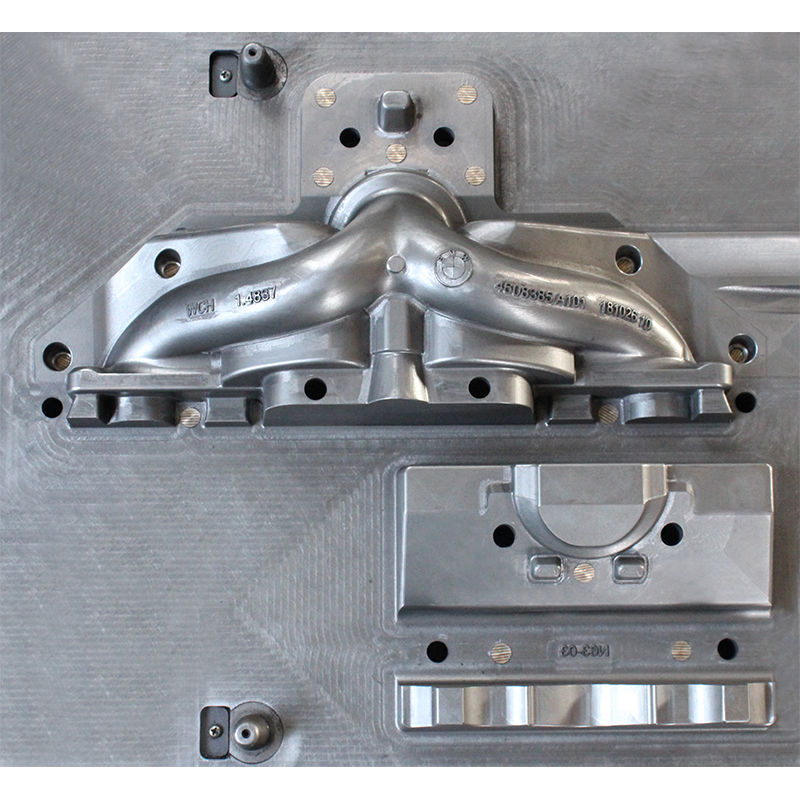

فولاد ابزار H13: فولاد ابزار H13 که به دلیل مقاومت عالی در برابر حرارت و مقاومت در برابر سایش مشهور است، یک انتخاب محبوب برای قالبهای موتور خودرو است. سختی خود را در دماهای بالا حفظ میکند و برای چرخههای گرمایش و سرمایش مکرر که در طی قالبگیری تزریقی با آن مواجه میشوند، مناسب است.

فولاد ابزار P20: فولاد ابزار P20 به دلیل تطبیق پذیری و ماشین کاری بودن، یکی دیگر از مواد رایج مورد استفاده است. چقرمگی خوب، یکنواختی در سختی و ثبات ابعادی را ارائه می دهد که همه اینها برای حفظ دقت اجزای قالب بسیار مهم هستند.

فولاد ابزار D2: فولاد ابزار D2 به دلیل سختی بالا، مقاومت در برابر سایش و ثبات ابعادی خوب شناخته شده است. اغلب برای اجزای قالب که در معرض سایش و ضربه سنگین قرار دارند استفاده می شود.

عملیات حرارتی برای قالب های موتور

عملیات حرارتی قالب های موتور خودرو یک فرآیند دقیق است که خواص مکانیکی مواد انتخابی را افزایش می دهد. اهداف اولیه عملیات حرارتی افزایش سختی، بهبود چقرمگی و بهینه سازی ریزساختار برای طول عمر می باشد. فرآیندهای معمول عملیات حرارتی عبارتند از:

آنیل کردن: آنیل شامل حرارت دادن اجزای قالب تا دمای خاص و سپس سرد کردن آهسته آنها است. این فرآیند تنش های داخلی را کاهش می دهد، ریزساختار را اصلاح می کند و سختی را کاهش می دهد. اغلب بعد از ماشینکاری برای بهبود قابلیت ماشینکاری استفاده می شود.

Quenching: کوئنچ شامل خنک کردن سریع اجزای قالب از دمای بالا به دمای اتاق است. این خنک شدن سریع یک ریزساختار سخت شده ایجاد می کند که مقاومت در برابر سایش و دوام را افزایش می دهد. با این حال، خاموش کردن همچنین میتواند باعث ایجاد تنشهایی شود که نیاز به تعدیل بعدی دارند.

تمپر کردن: دمپر کردن به دنبال خاموش کردن است و شامل گرم کردن مجدد اجزای قالب تا دمای خاص و سپس سرد کردن آهسته آنها است. این فرآیند شکنندگی ایجاد شده توسط کوئنچ را کاهش می دهد و چقرمگی را افزایش می دهد و باعث می شود اجزای قالب کمتر مستعد ترک یا شکستگی شوند.

نیتریدینگ: نیتریدینگ یک فرآیند سخت شدن سطحی است که شامل پخش نیتروژن در سطح اجزای قالب می شود. این یک لایه سخت و مقاوم در برابر سایش ایجاد می کند که طول عمر قالب را افزایش می دهد، به ویژه برای قطعاتی که اصطکاک یا سایش بالایی دارند.

Pусский

Pусский اسپانیا

اسپانیا