قالب دایکاست طراحی یک حلقه کلیدی در ساخت قطعات قالبگیری شده با کیفیت بالا است که مستقیماً بر دقت ابعاد، کیفیت سطح و راندمان تولید قطعات قالبگیری شده تأثیر میگذارد. هنگام طراحی قالب دایکاست، جنبه های متعددی از ساختار قالب گرفته تا انتخاب مواد باید در نظر گرفته شود که همه آنها باید به دقت طراحی و در نظر گرفته شوند تا از کیفیت و کارایی تولید قطعه قالب گیری نهایی اطمینان حاصل شود.

طراحی قطعات قالبی و الزامات

قبل از طراحی قالب دایکاست، ابتدا باید الزامات طراحی و ویژگی های قطعات قالب گیری شده را به طور کامل درک کنید. این شامل شکل، اندازه، ضخامت دیوار، الزامات کیفیت سطح و غیره قطعات قالب گیری می شود. تنها با درک کامل الزامات طراحی قطعات قالبگیری شده میتوانیم طراحی قالب معقول را برای رفع نیازهای محصول انجام دهیم.

طراحی ساختار قالب

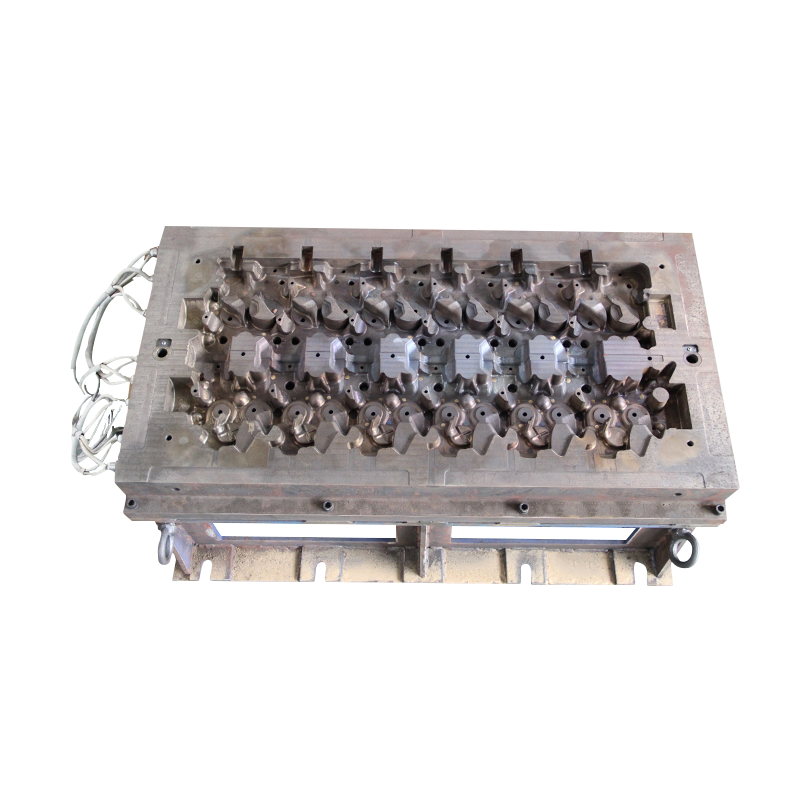

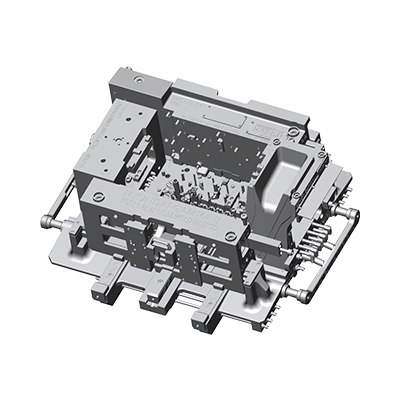

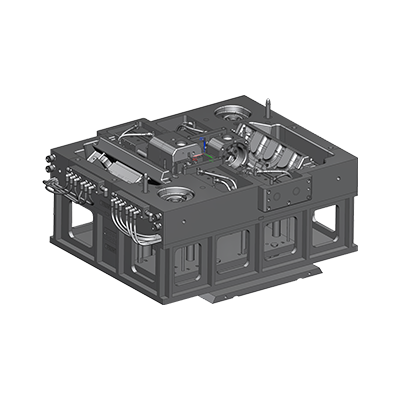

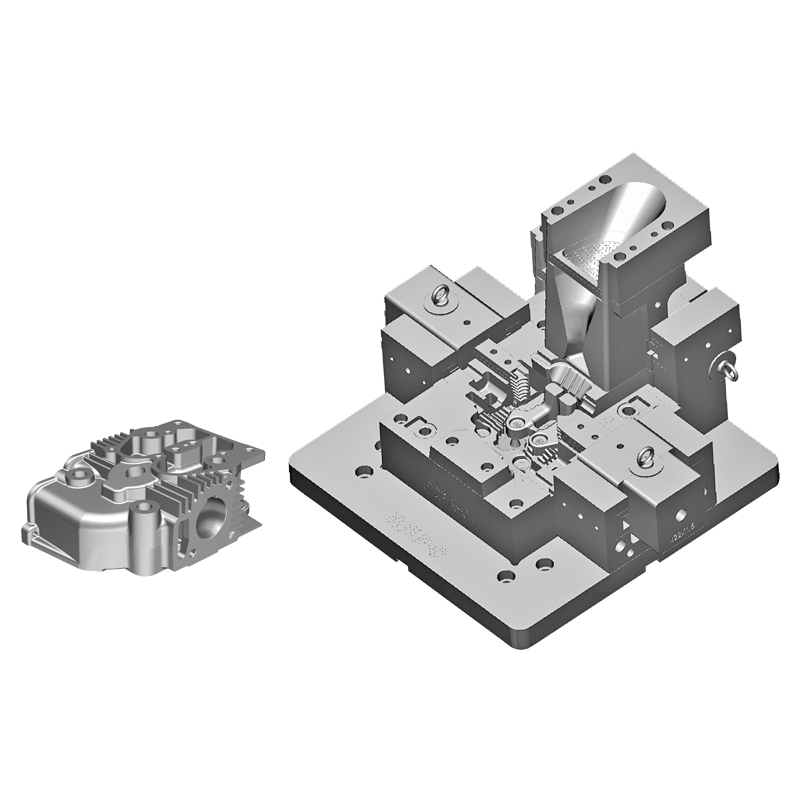

طراحی ساختاری قالب یکی از عوامل کلیدی موثر بر عملکرد قالب های ریخته گری است. طراحی معقول ساختار قالب می تواند دقت ابعادی و کیفیت سطح قطعات قالب گیری را تضمین کند. در طراحی ساختار قالب، جنبه های زیر باید در نظر گرفته شود:

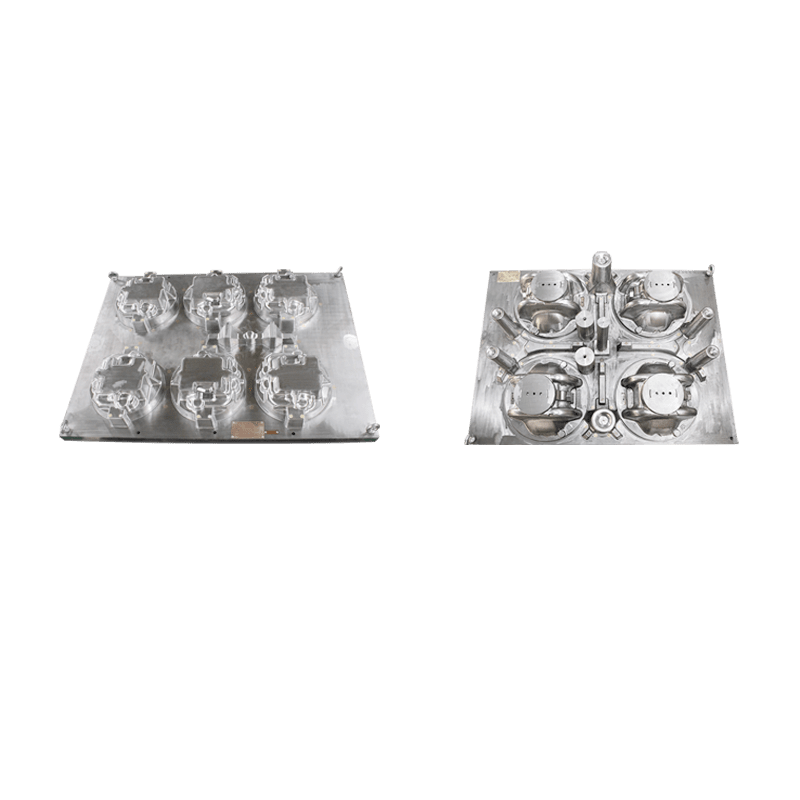

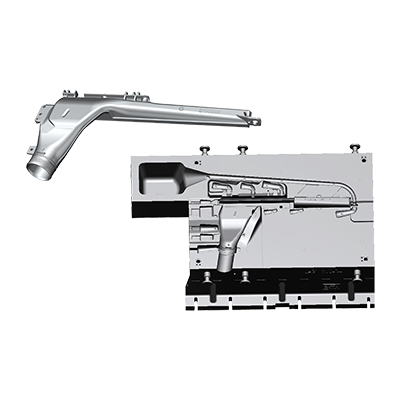

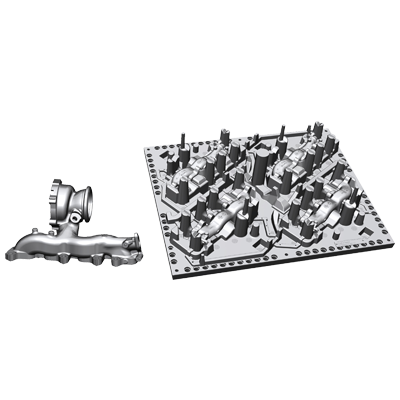

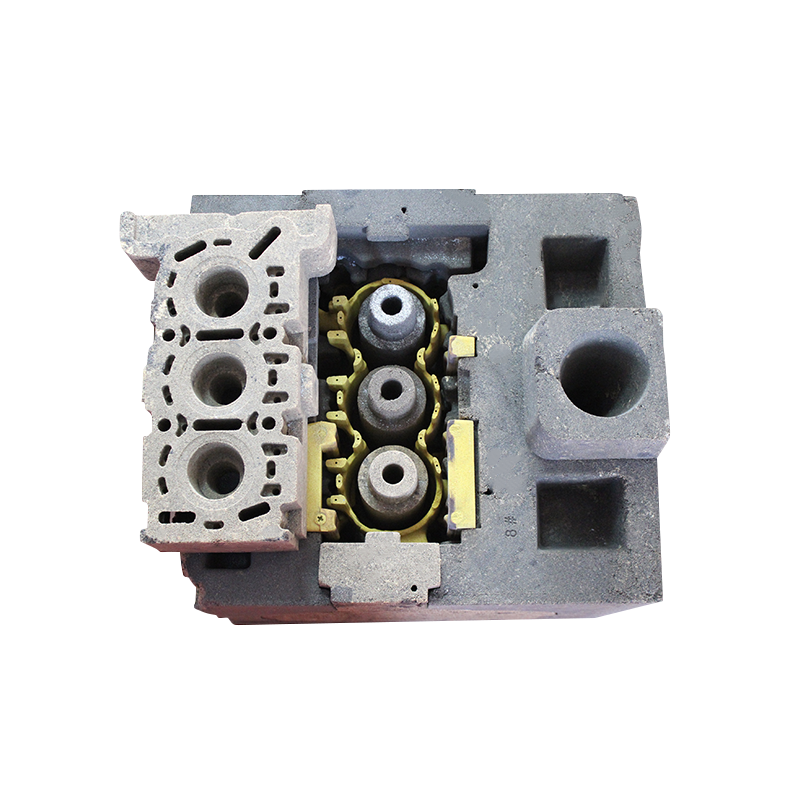

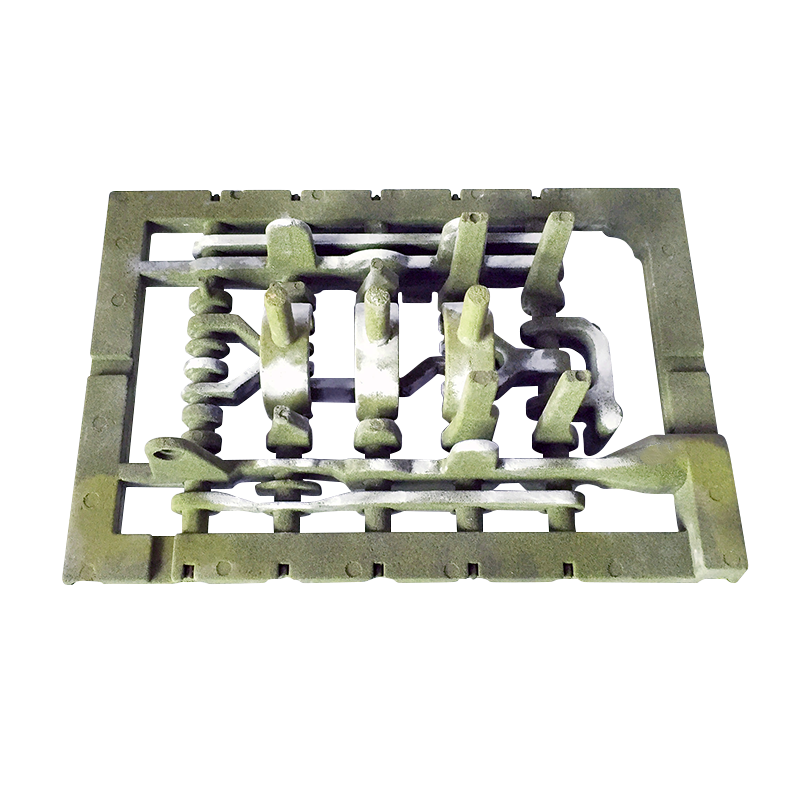

طراحی حفره قالب: طراحی حفره قالب باید متناسب با شکل و اندازه قطعات قالب گیری شده طراحی شود تا از دقت ابعادی و کیفیت سطح قطعات قالب گیری اطمینان حاصل شود.

طراحی سیستم خنک کننده: طراحی سیستم خنک کننده می تواند بر سرعت خنک کننده و توزیع دمای قطعات قالب گیری تاثیر بگذارد. طراحی معقول سیستم خنک کننده می تواند به طور موثری سرعت خنک سازی قطعات قالب گیری شده را کنترل کند و از تغییر شکل و ترک ناشی از تنش حرارتی جلوگیری کند.

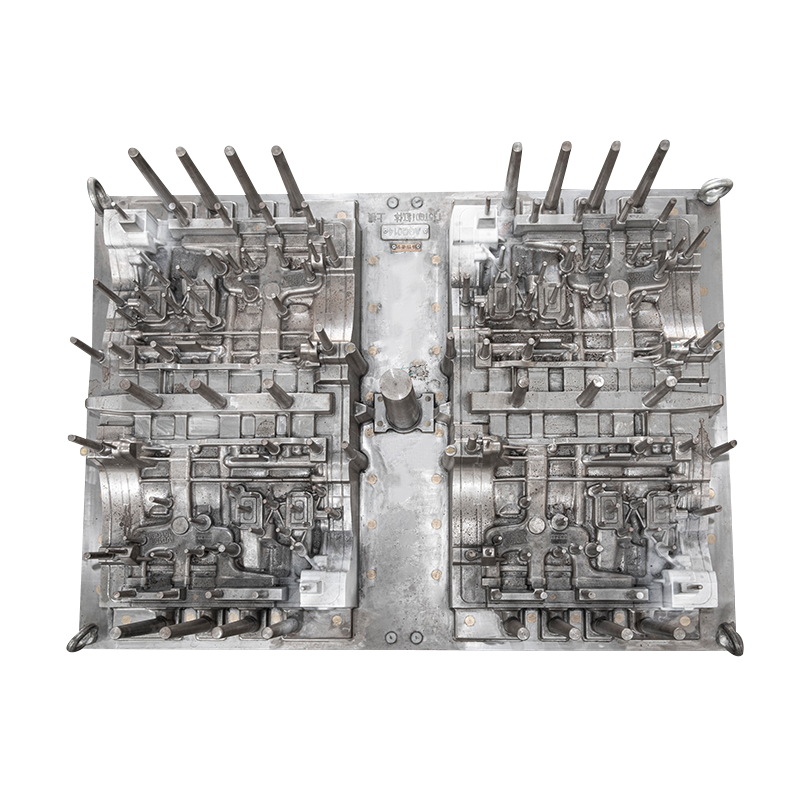

طراحی سیستم دونده: طراحی سیستم دونده می تواند بر یکنواختی پر شدن فلز و تولید حباب تأثیر بگذارد. طراحی معقول سیستم رانر می تواند یکنواختی پر شدن فلز را بهبود بخشد و تولید حباب و نقص را کاهش دهد.

انتخاب مواد

انتخاب مواد یکی از عوامل مهم موثر بر عملکرد قالب های دایکاست. انتخاب مواد مناسب می تواند مقاومت در برابر سایش، مقاومت در برابر خوردگی و مقاومت در برابر دمای بالا را بهبود بخشد و در نتیجه عمر مفید قالب را افزایش دهد. مواد قالب متداول شامل فولاد ابزار، کاربید و ... می باشد. مواد مناسب را با توجه به نیاز قطعات قالب گیری شده و محیط تولید انتخاب کنید.

دقت پردازش قالب

دقت پردازش قالب مستقیماً بر دقت ابعادی و کیفیت سطح قطعات قالبگیری شده تأثیر میگذارد. استفاده از تجهیزات و فناوری پردازش با دقت بالا می تواند دقت پردازش قالب را بهبود بخشد و اطمینان حاصل کند که اندازه و شکل قالب مطابق با الزامات طراحی است. تکنیک های رایج پردازش قالب شامل فرز CNC، EDM، و غیره است. ماشینکاری دقیق می تواند دقت پردازش و کیفیت سطح قالب را بهبود بخشد.

مونتاژ قالب و اشکال زدایی

مونتاژ قالب و اشکال زدایی، پیوندهای کلیدی برای اطمینان از عملکرد پایدار قالب های ریخته گری هستند. در طول مونتاژ قالب و فرآیند اشکال زدایی، باید به جنبه های زیر توجه کنید:

دقت اتصالات قالب: دقت اتصال قطعات قالب مستقیماً بر پایداری عملیاتی قالب و دقت ابعادی قطعات قالبگیری شده تأثیر میگذارد. از طریق مونتاژ دقیق و اشکال زدایی، می توان اطمینان حاصل کرد که دقت تطبیق قالب با الزامات طراحی مطابقت دارد.

طراحی سیستم روغن کاری: طراحی مناسب سیستم روغن کاری می تواند اصطکاک بین قطعات قالب را کاهش داده و عمر مفید قالب را افزایش دهد. در طول فرآیند مونتاژ و رفع اشکال، لازم است از صافی و پایداری سیستم روانکاری اطمینان حاصل شود.

اشکال زدایی قالب: اشکال زدایی قالب یک پیوند کلیدی برای اطمینان از کیفیت قطعات قالب گیری است. برای اطمینان از دقت ابعادی و کیفیت سطح قطعات قالبگیری شده باید فرآیند قالبگیری را با قالبگیری آزمایشی و تنظیم پارامترها بهینه کرد.

Pусский

Pусский اسپانیا

اسپانیا