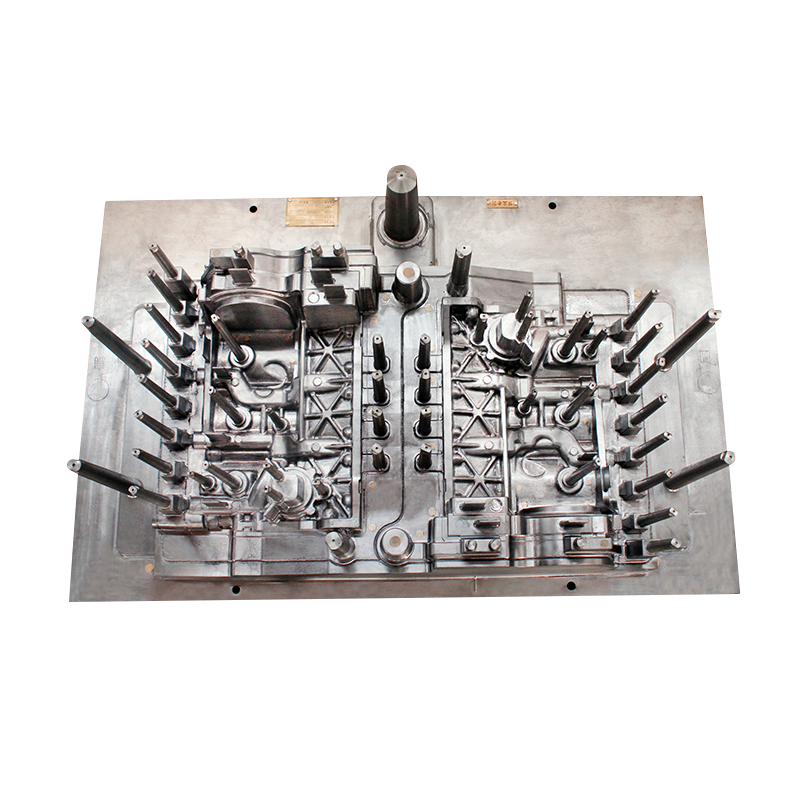

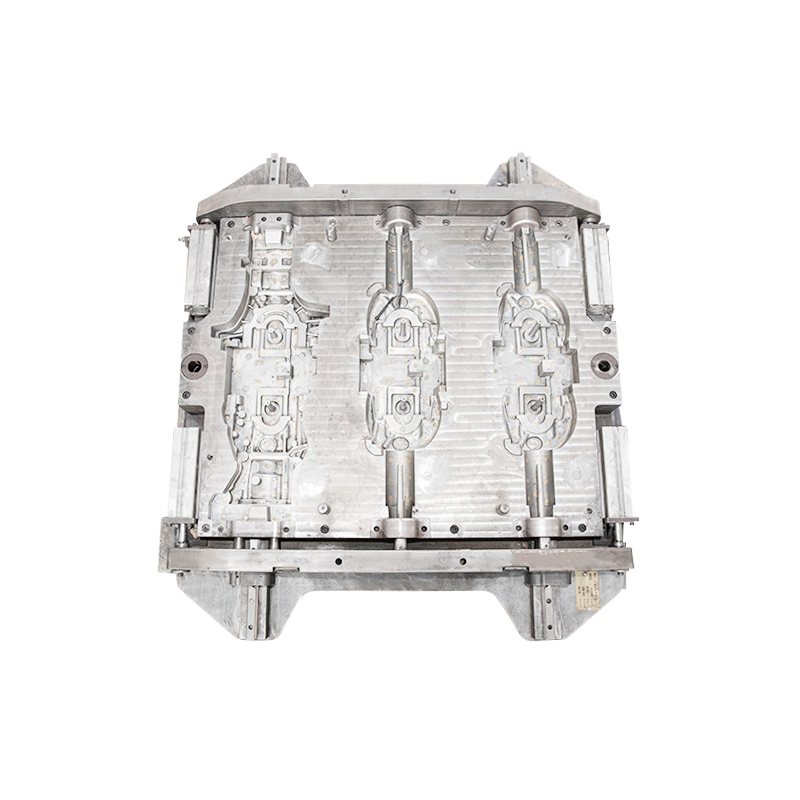

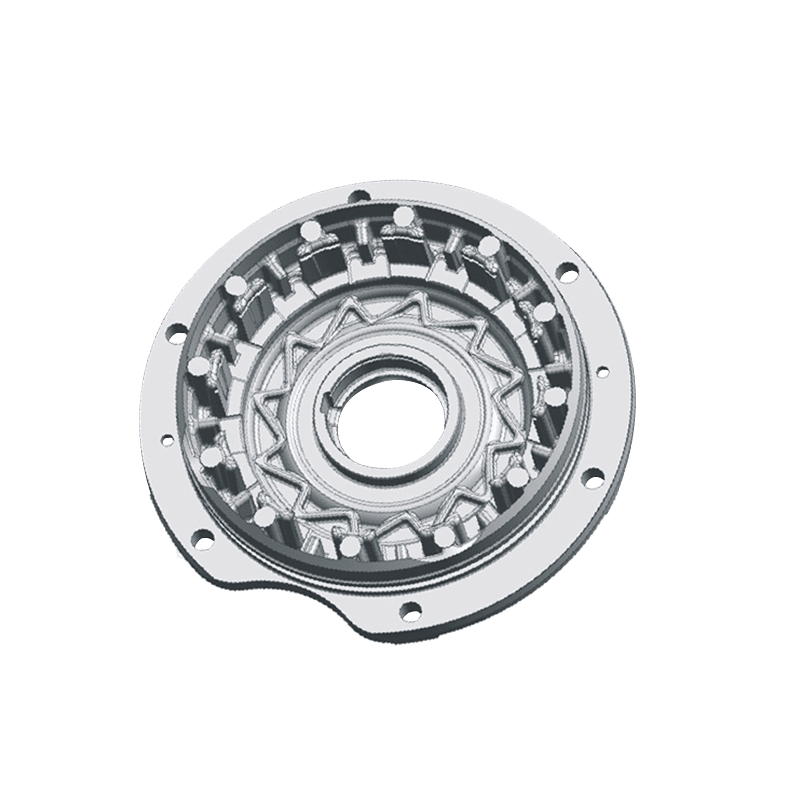

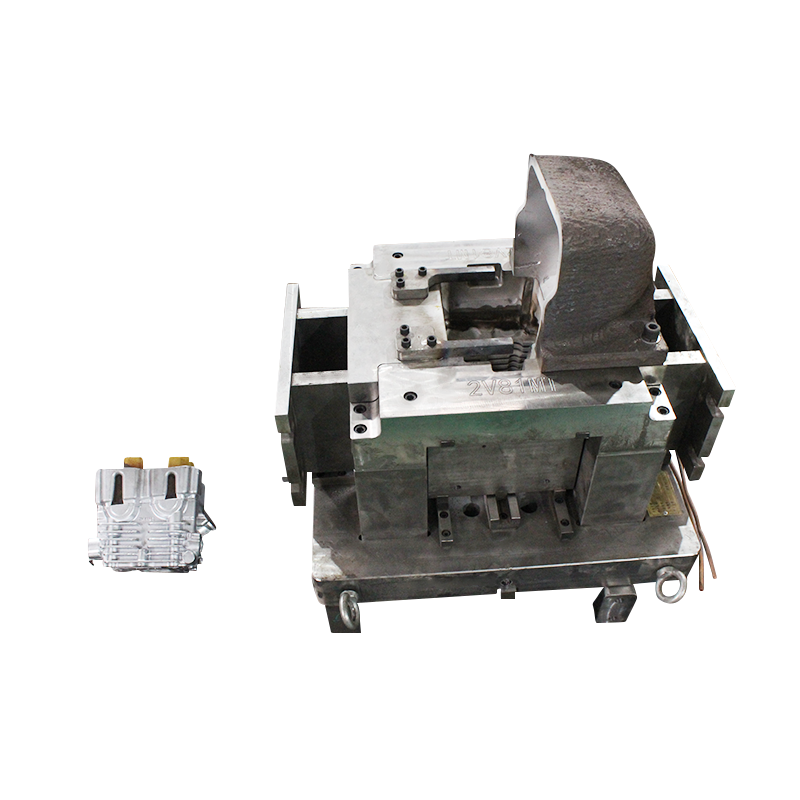

قالب سر سیلندر نقش حیاتی در ساخت موتور دارد و کیفیت طراحی آن به طور مستقیم بر عملکرد و کارایی موتور تأثیر می گذارد. در فرآیند ریختهگری سرسیلندر، طراحی کانال اگزوز بسیار حیاتی است زیرا به تخلیه مؤثر گاز مربوط میشود که به نوبه خود بر کیفیت و راندمان تولید ریختهگری تأثیر میگذارد.

عملکردهای اصلی کانال اگزوز

عملکرد اصلی کانال اگزوز این است که اطمینان حاصل شود که گاز می تواند به آرامی از قالب در طول فرآیند ریخته گری تخلیه شود و در نتیجه از ایجاد عیوب مانند حباب ها و آخال ها جلوگیری شود. طراحی موثر اگزوز می تواند به طور قابل توجهی میزان نقص ریخته گری را کاهش دهد، استحکام و آب بندی ریخته گری را بهبود بخشد و در نتیجه عملکرد کلی موتور را بهبود بخشد. با بهینه سازی طراحی کانال اگزوز، تولید کنندگان نه تنها می توانند راندمان تولید را بهبود بخشند، بلکه مزایای خود را در رقابت شدید بازار حفظ می کنند.

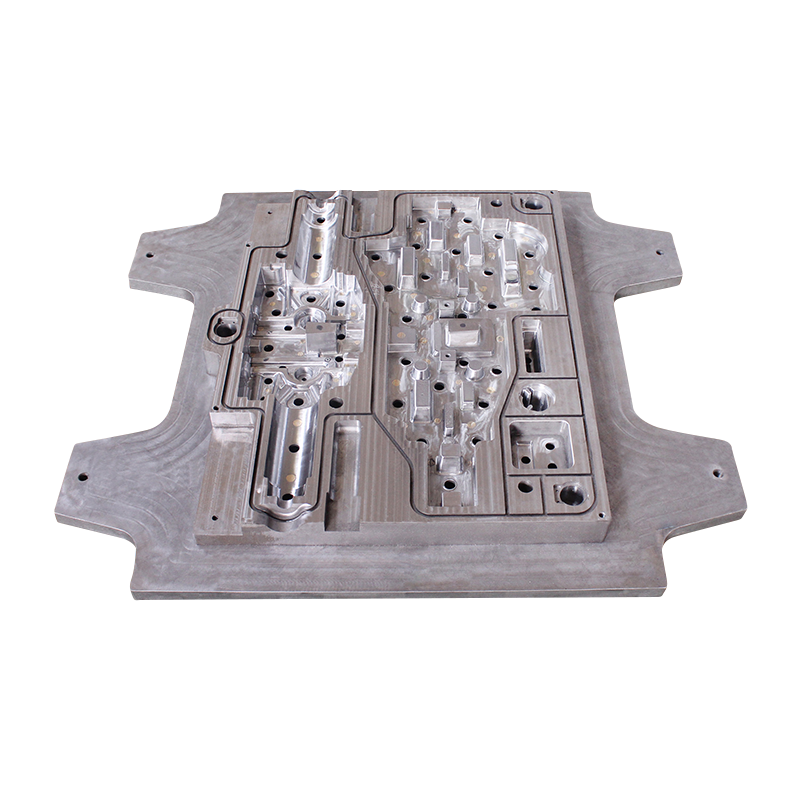

تحلیل دینامیک سیالات

در مرحله طراحی کانال اگزوز، تجزیه و تحلیل دینامیک سیالات (CFD) یک پیوند ضروری است. شبیهسازی CFD میتواند به طراحان کمک کند تا درک عمیقی از ویژگیهای جریان گاز در قالب به دست آورند، گوشههای مرده احتمالی، گلوگاهها و نواحی جریان ضعیف را شناسایی کنند و پایهای علمی برای طراحی کانال اگزوز بعدی ارائه دهند.

مسیر جریان: در طول فرآیند طراحی، باید اطمینان حاصل شود که مسیر جریان گاز بدون مانع است و تا حد امکان از ایجاد مناطق راکد خودداری شود. مسیر جریان باید ساده نگه داشته شود و از زوایای پیچیده و تغییرات شدید اجتناب شود تا مقاومت جریان کاهش یابد.

توزیع سرعت: هنگام طراحی کانال اگزوز باید به توزیع سرعت جریان گاز توجه شود تا از یکنواختی آن اطمینان حاصل شود. سرعت موضعی بیش از حد یا کم ممکن است منجر به عیوب ریختهگری شود و بر کیفیت ریختهگری تأثیر بگذارد.

توزیع فشار: توزیع فشار معقول یک عامل کلیدی برای اطمینان از تخلیه صاف گاز است. هنگام طراحی، تغییرات فشار در قالب باید در نظر گرفته شود تا اطمینان حاصل شود که گاز می تواند به آرامی در فشار پایین تر تخلیه شود تا از مشکلات اگزوز ناشی از فشار بیش از حد جلوگیری شود.

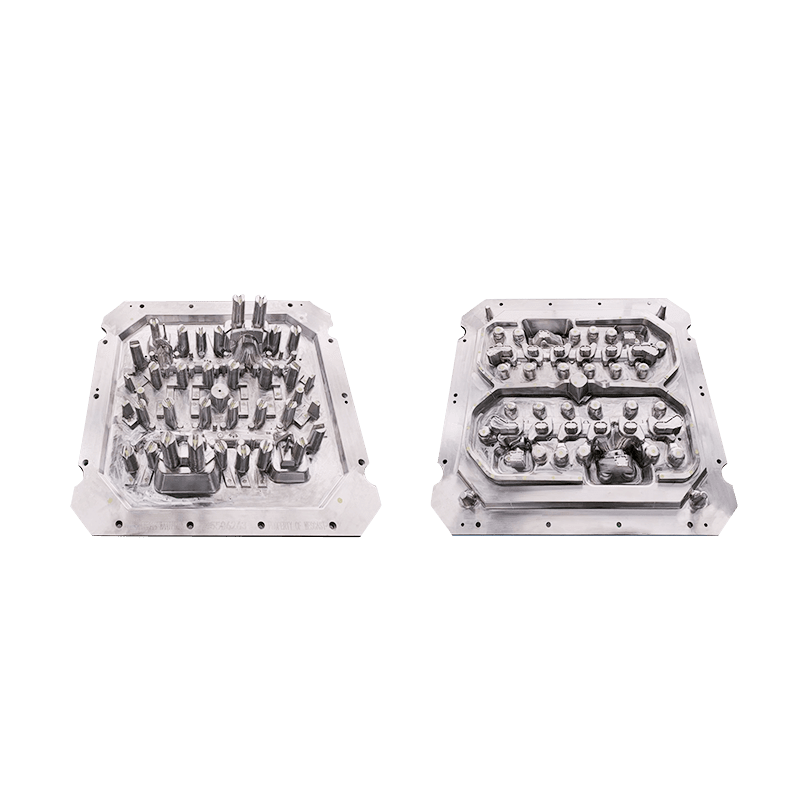

طراحی هندسی کانال اگزوز

هندسه کانال اگزوز تأثیر مستقیمی بر بازده جریان گاز دارد. در اینجا چند اصل مهم طراحی وجود دارد:

چیدمان کانال: چیدمان کانال اگزوز باید تا حد امکان ساده باشد و از خطوط مستقیم یا منحنی های صاف برای کاهش مقاومت جریان استفاده شود. چیدمان های پیچیده منجر به جریان ضعیف گاز و افزایش سختی اگزوز می شود.

سطح مقطع کانال: شکل مقطع کانال باید با توجه به مشخصات جریان بهینه شود. اشکال متداول مقطعی شامل دایره، بیضی و مستطیل است. انتخاب یک شکل مقطع مناسب می تواند به طور موثر مقاومت جریان را کاهش دهد و راندمان اگزوز را بهبود بخشد.

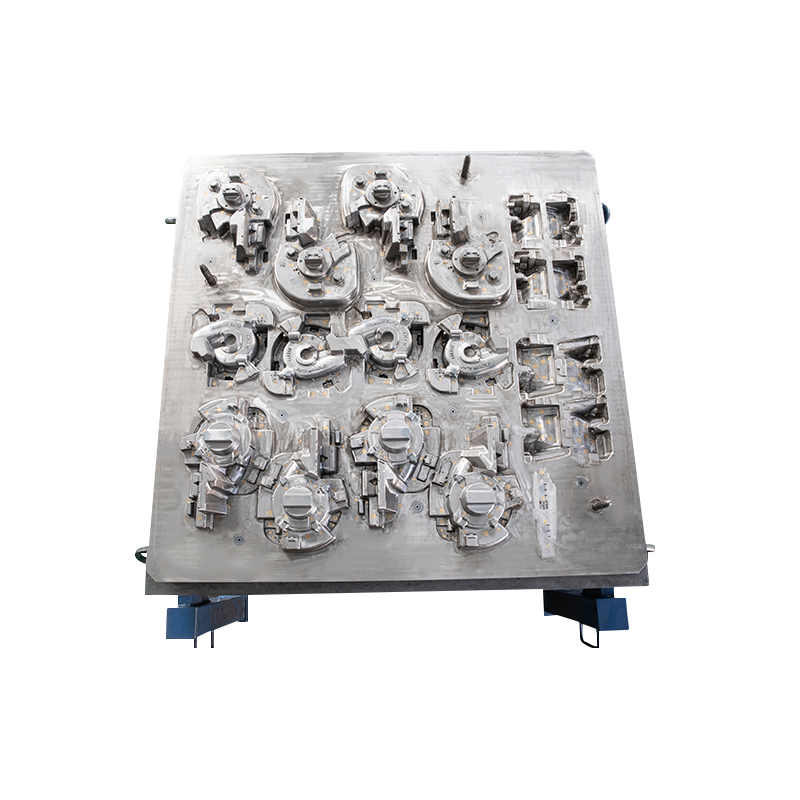

تعداد کانال ها: با توجه به الزامات طراحی سرسیلندر، تنظیم معقول تعداد کانال های اگزوز بسیار مهم است. کانال های اگزوز زیاد ممکن است منجر به کاهش استحکام قالب شود، در حالی که کانال های بسیار کم ممکن است منجر به اگزوز ضعیف شود و بر کیفیت ریخته گری تأثیر بگذارد.

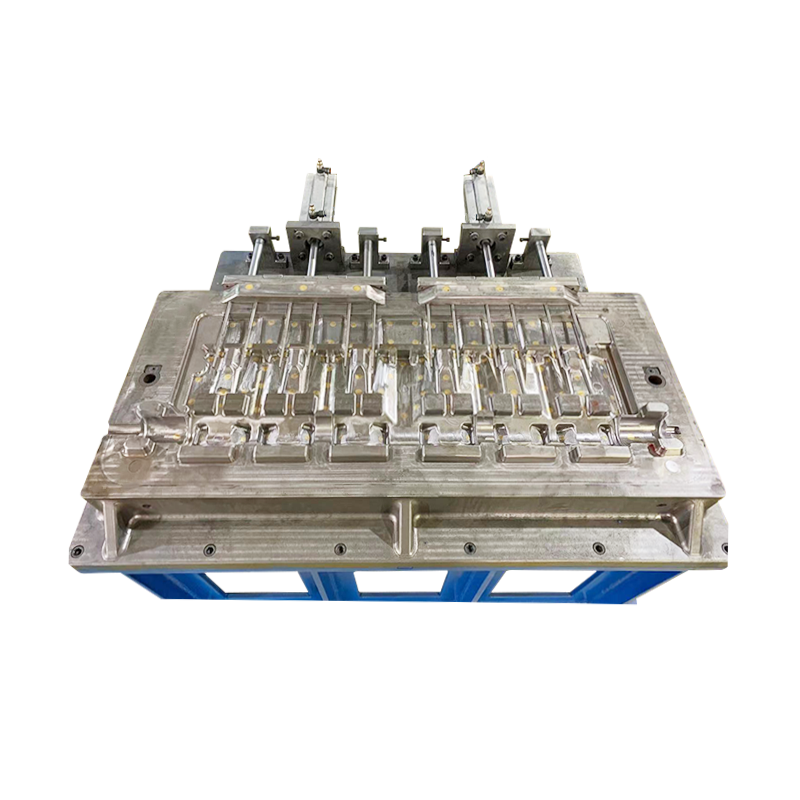

انتخاب مواد و مدیریت حرارتی

طراحی کانال اگزوز نه تنها شامل بهینه سازی شکل هندسی، بلکه انتخاب مواد و استراتژی های مدیریت حرارتی است.

انتخاب مواد: موادی با هدایت حرارتی خوب و مقاومت در برابر دمای بالا باید انتخاب شوند تا از پایداری کانال اگزوز در محیط با دمای بالا اطمینان حاصل شود. مواد با رسانایی حرارتی بالا می توانند تخلیه گرما را در قالب تسریع کنند و نوسانات دما را در طول فرآیند ریخته گری کاهش دهند و در نتیجه کیفیت ریخته گری را بهبود بخشند.

طراحی مدیریت حرارتی: در طراحی قالب، می توان برای اطمینان از حفظ دمای پایدار قالب در طول فرآیند ریخته گری، کانال های خنک کننده را اضافه کرد. طراحی منطقی مدیریت حرارتی می تواند از گرمای بیش از حد موضعی جلوگیری کند و مشکلات اگزوز ناشی از انبساط گاز را کاهش دهد و در نتیجه کیفیت ریخته گری و راندمان تولید را بیشتر بهبود بخشد.

Pусский

Pусский اسپانیا

اسپانیا