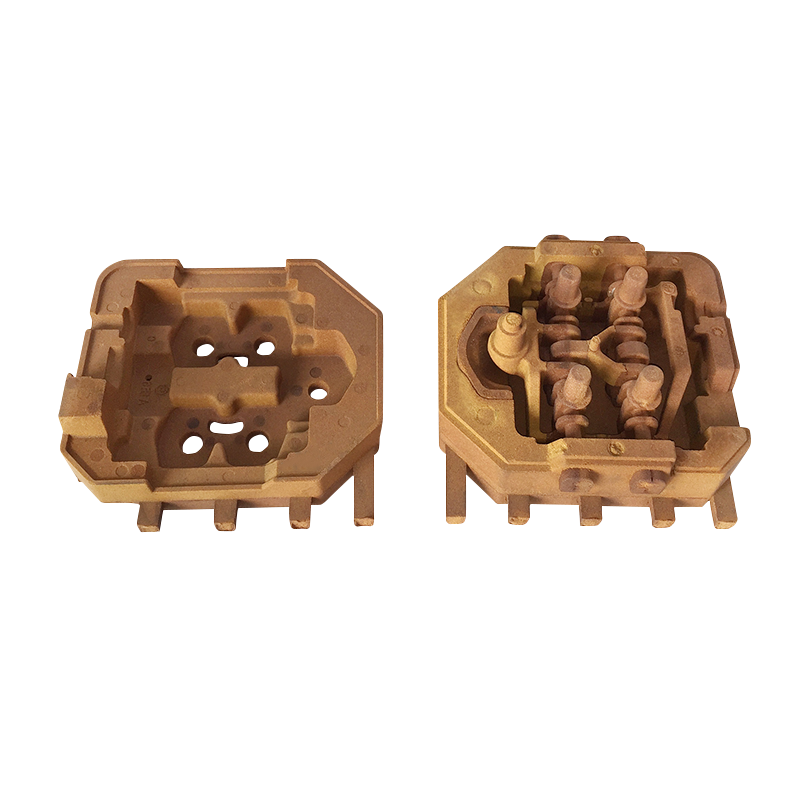

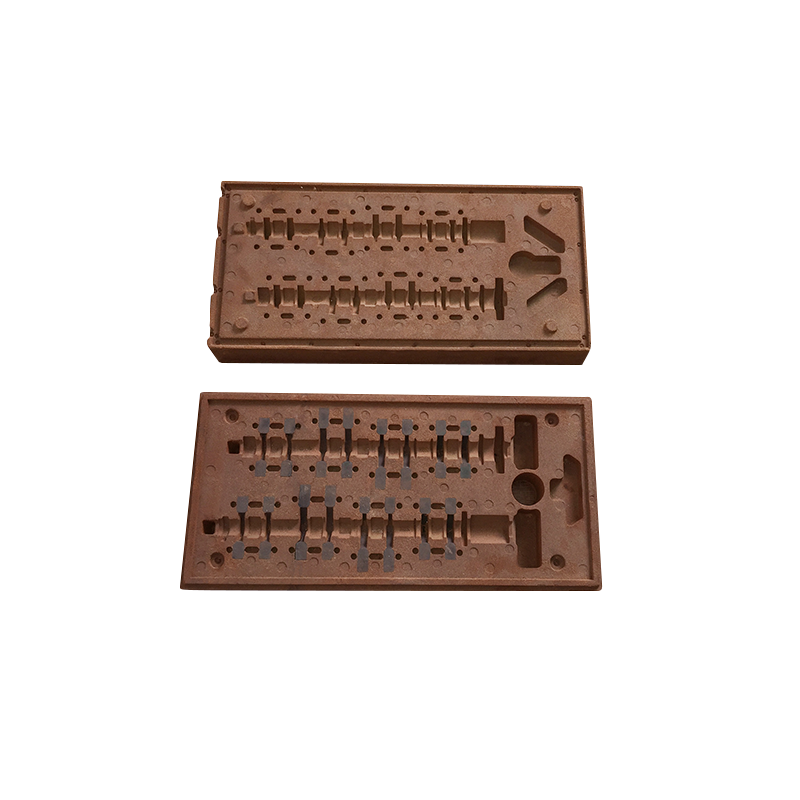

در فرآیند طراحی و ساخت قالب های سر سیلندر انتخاب مواد نقش حیاتی ایفا می کند که به طور مستقیم با عملکرد کلی قالب، اثربخشی طراحی اگزوز و کیفیت ریخته گری نهایی مرتبط است. طراحی اگزوز قالب سرسیلندر برای اطمینان از تخلیه صاف گاز در طول فرآیند ریختهگری است، به طوری که به طور موثر از ایجاد عیوب مانند حبابها و آخالها جلوگیری میکند.

عملکرد حرارتی

سر سیلندر در حین کار اغلب در یک محیط با دمای بالا قرار دارد، بنابراین عملکرد حرارتی مواد قالب بسیار مهم است. خواصی مانند هدایت حرارتی، ضریب انبساط حرارتی و مقاومت حرارتی تأثیر مهمی بر اثربخشی طراحی اگزوز دارند.

رسانایی حرارتی: مواد رسانایی حرارتی بالا می توانند به سرعت گرما را از قالب خارج کنند، به طور موثر دمای سطح قالب را کاهش دهند و تولید تنش حرارتی را کاهش دهند. این ویژگی در طراحی اگزوز اهمیت ویژه ای دارد، زیرا در شرایط دمای بالا، سرعت انبساط گاز در داخل قالب به طور قابل توجهی افزایش می یابد. اگر گرما نتواند به موقع دفع شود، ممکن است باعث تخلیه ضعیف گاز شود و در نتیجه بر کیفیت ریختهگری تأثیر بگذارد.

ضریب انبساط حرارتی: ضریب انبساط حرارتی مواد قالب مستقیماً بر پایداری هندسی آن تأثیر می گذارد. اگر ماده در دمای بالا بیش از حد منبسط شود، ممکن است باعث تغییر شکل قالب شود و در نتیجه بر اندازه و شکل کانال اگزوز تأثیر بگذارد و در نتیجه بر ظرفیت جریان گاز تأثیر بگذارد.

مقاومت در برابر حرارت: مواد قالب برای مقابله با محیط دمای بالا تولید شده در فرآیند ریخته گری باید مقاومت حرارتی عالی داشته باشد. مواد با مقاومت حرارتی ناکافی ممکن است در دماهای بالا نرم یا تغییر شکل دهند و باعث شکست قالب شوند و در نتیجه بر کیفیت کلی ریخته گری تأثیر بگذارند.

خواص مکانیکی

خواص مکانیکی قالب نیز تأثیر قابل توجهی بر عمر مفید آن و اثربخشی طراحی اگزوز دارد. مواد قالب سرسیلندری که معمولاً مورد استفاده قرار می گیرند عبارتند از چدن، آلیاژ آلومینیوم و فولاد.

استحکام و سختی: استحکام و سختی مواد قالب مستقیماً بر مقاومت سایش و مقاومت در برابر تغییر شکل آن تأثیر می گذارد. در طی فرآیند ریخته گری با فشار بالا، قالب باید فشار و ضربه مربوطه را تحمل کند. مواد با استحکام ناکافی ممکن است باعث آسیب قالب شوند که به نوبه خود بر پایداری طراحی اگزوز تأثیر می گذارد.

چقرمگی: چقرمگی خوب به بهبود مقاومت در برابر ترک در قالب تحت بارهای ضربه ای کمک می کند و خطر آسیب ناشی از شکنندگی مواد را کاهش می دهد. در حین استفاده، قالب ممکن است با شوک حرارتی ناشی از تغییرات دما مواجه شود. مواد با چقرمگی ناکافی ممکن است باعث ترک خوردن قالب شوند که بر یکپارچگی کانال اگزوز تأثیر می گذارد.

مقاومت در برابر خوردگی

در طی فرآیند ریختهگری، قالب با فلز مذاب و سایر مواد شیمیایی تماس پیدا میکند، بنابراین مقاومت در برابر خوردگی مواد از اهمیت ویژهای برخوردار است.

محیط های خورنده: برخی از مواد ریخته گری ممکن است با گازها یا فلزات مذاب تحت شرایط دمای بالا واکنش داده و باعث خوردگی در سطح قالب شوند که به نوبه خود بر شکل و اندازه کانال اگزوز تأثیر می گذارد. انتخاب مواد با مقاومت در برابر خوردگی قوی می تواند به طور موثری طول عمر قالب را افزایش دهد و اثربخشی طراحی اگزوز را حفظ کند.

درمان سطح: در برخی موارد، عملیات سطحی مواد قالب (مانند پوشش، پاشش و غیره) می تواند مقاومت در برابر خوردگی آن را افزایش دهد و در نتیجه تاثیر منفی بر طراحی اگزوز را کاهش دهد. از طریق فناوری تصفیه سطح معقول، مقاومت در برابر خوردگی قالب را می توان به طور قابل توجهی بهبود بخشید و از پایداری و قابلیت اطمینان قالب در محیط های سخت اطمینان حاصل کرد.

Pусский

Pусский اسپانیا

اسپانیا