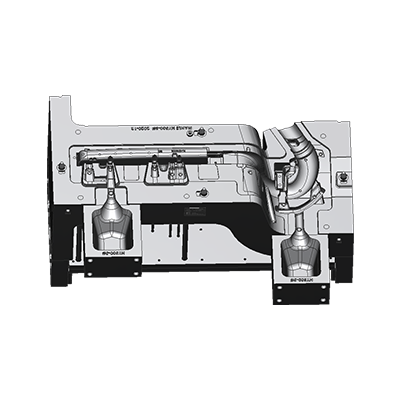

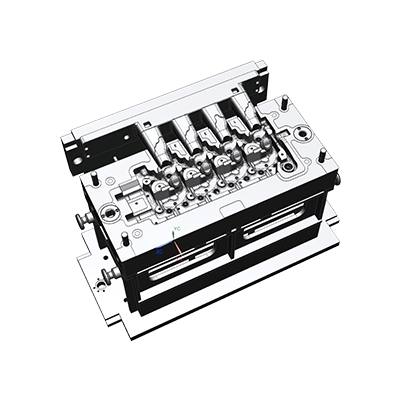

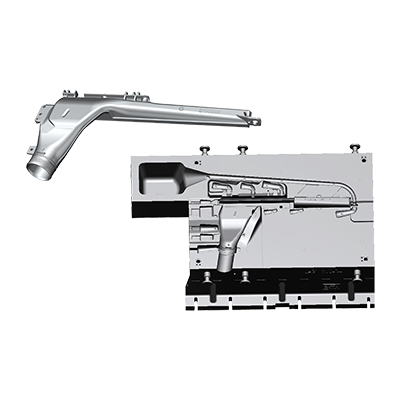

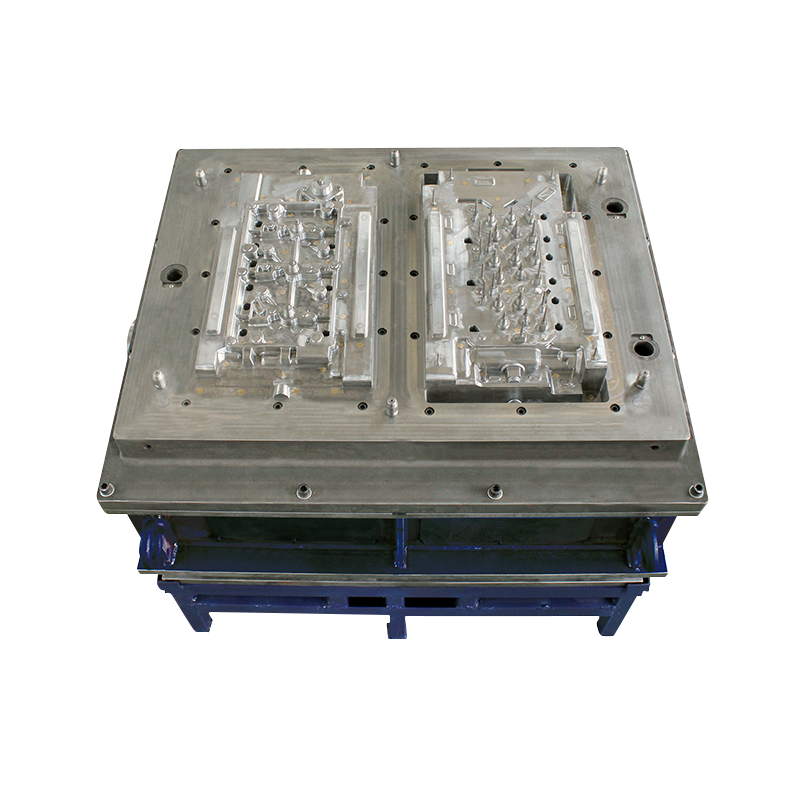

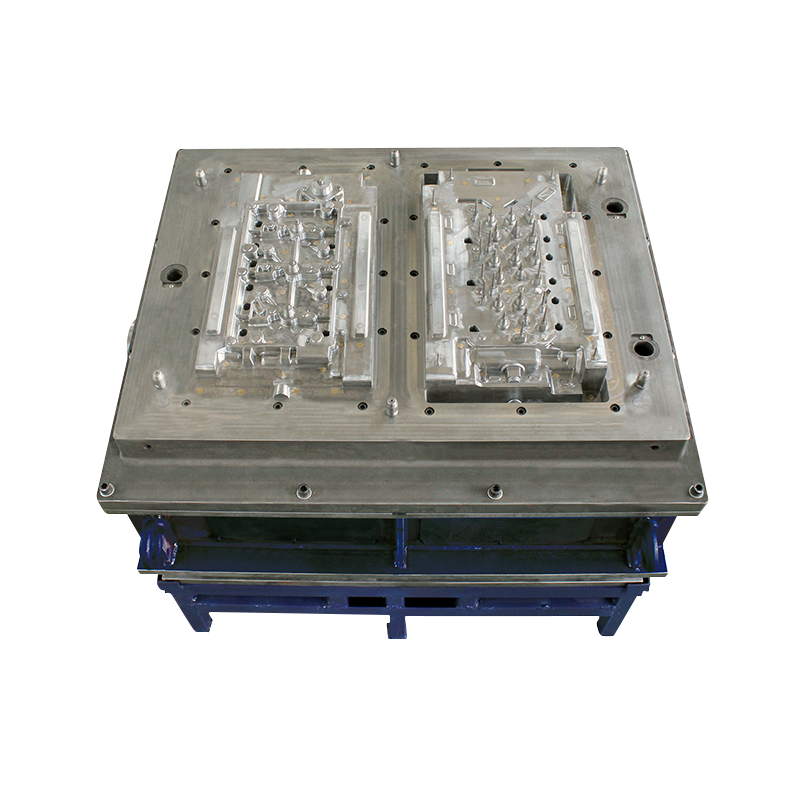

قالب دایکاست متعلق به یک روش فرآیند ریخته گری قالب مایع ریخته گری و تکمیل آن بر روی دستگاه دایکاست اختصاصی دایکاست. برای دایکاست، سه عنصر مواد دایکاست، دستگاه دایکاست و قالب ضروری هستند. به منظور بهبود راندمان تولید، کیفیت برند و مزایای اقتصادی بالا در فرآیند تولید و افزایش طول عمر قالب های دایکاست، استفاده و نگهداری از قالب های دایکاست بسیار مهم است.

استفاده صحیح و نگهداری از قالب های دایکاست:

1. سرد شدن و گرم شدن سریع قالب را به حداقل برسانید و سعی کنید تا حد امکان به طور مداوم تولید کنید. در حالت قالب سرد، تزریق با سرعت بالا به شدت ممنوع است.

در طی فرآیند دایکاست، قالب دایکاست در حالت خستگی متقابل انبساط و انقباض حرارتی بوده و دمای حفره قالب اساساً بین 160 درجه و 350 درجه در حال تغییر بوده است. خسارت. هنگام شروع تولید در حالت قالب سرد، دمای قالب از دمای پایین شروع به افزایش میکند، اختلاف دما افزایش مییابد، انبساط قالب و انقباض افزایش مییابد و بر این اساس خستگی قالب افزایش مییابد که باعث تسریع آسیب قالب و کوتاه شدن آن میشود. عمر قالب بنابراین در تولید دایکاست باید تا حد امکان تولید مداوم انجام شود و سرد شدن سریع و گرمایش سریع قالب به حداقل برسد و در نتیجه عمر قالب افزایش یابد.

علاوه بر این، در حالت قالب سرد، قالب در طول تولید معمولی به دما نمی رسد و فاصله بین هر قسمت از قالب نسبتاً زیاد است. در این حالت باز کردن تزریق و فشار با سرعت بالا اکیداً ممنوع است. در غیر این صورت، قسمت های شکاف قالب، از جمله لغزنده، سوراخ اجکتور و سایر قسمت ها، به راحتی در پوسته آلومینیومی شکسته می شوند و در نتیجه به قالب آسیب می رسانند و عمر قالب را تحت تاثیر قرار می دهند.

2. سرعت تزریق را تا حد امکان کاهش دهید، فشار مخصوص را تا حد امکان کاهش دهید و از ضربه قالب بکاهید.

در طول تولید دایکاست، سرعت تزریق نه تنها بر سرعت پر شدن دایکاست و سرعت گیت تزریق تأثیر میگذارد، بلکه در زمانی که سرعت تزریق بالا است، اوج ضربه را افزایش میدهد. بنابراین، اگر سرعت تزریق بالا و سرعت گیت تزریق سریع باشد، آبشستگی قالب تشدید می شود، پیک ضربه افزایش می یابد، نیروی ضربه بر روی قالب نیز افزایش می یابد و طول عمر قالب بسیار افزایش می یابد. کاهش. بنابراین، زمانی که فرآیند دایکاست را تنظیم می کنیم، بسیار مهم است که سرعت تزریق را تا حد ممکن کاهش دهیم و از کیفیت محصول اطمینان حاصل کنیم، که برای بهبود عمر قالب و بهبود مزایای اقتصادی قالب بسیار مهم است. شرکت ریخته گری در حال حاضر، ماشین های ریخته گری پیشرفته مجهز به دستگاه های ترمز تزریقی هستند که برای کاهش مقدار پیک ضربه، کاهش نیروی ضربه بر روی قالب و بهبود عمر قالب بسیار مفید هستند.

فشار نسبت تزریق در فرآیند دایکاست نیز یک پارامتر مهم است. فشار نسبت تزریق به طور کلی با توجه به الزامات کیفی و ویژگی های ریخته گری 400-900 کیلوگرم بر سانتی متر مربع است. اگر بیش از 900 کیلوگرم بر سانتی متر مربع باشد، عموماً تأثیر کمی بر کیفیت داخلی ریخته گری دارد. اگر نسبت تزریق خیلی زیاد باشد، نه تنها نیروی انبساط قالب را افزایش می دهد، بلکه حتی باعث می شود که نیروی انبساط از نیروی گیره ماشین ابزار فراتر رود و در نتیجه کانال آلومینیومی ایجاد شود. در عین حال، اگر قالب تحت نیروی انبساط زیادی قرار گیرد، به قالب آسیب می رساند یا عمر قالب را کوتاه می کند. بنابراین در تولید دایکاست علاوه بر سرعت تزریق باید به فشار مخصوص تزریق نیز توجه بیشتری داشته باشیم. از آنجایی که مشاهده فشار خاص تزریق به آسانی سرعت تزریق نیست، اغلب نادیده گرفته می شود. در واقع نسبت تزریق یک پارامتر مهم در فرآیند دایکاست که نه تنها بر کیفیت ریخته گری تاثیر می گذارد بلکه تاثیر زیادی بر عمر قالب دارد. این امر به ویژه باید توجه شرکت های ریخته گری را برانگیزد.

3. هنگام استفاده از قالب، پرده و پوست آلومینیومی باید به موقع تمیز شوند تا از فشرده شدن قالب جلوگیری شود.

در استفاده از قالب، قالب به دلایل مختلف اغلب دارای پوسته پرده و آلومینیومی است. در این زمان باید به موقع تمیز شود، در غیر این صورت در صورت ادامه تولید، قالب خارج می شود. مخصوصاً در قسمت لغزنده اگر لغزنده وارد پوسته آلومینیومی و ... شود به دلیل نیروی گیره بسیار زیاد دستگاه دایکاست لغزنده فرو می ریزد و می شکند. بنابراین در مواجهه با چنین مشکلاتی باید قالب را به موقع تمیز کرد و علت را برای ترمیم به موقع قالب پیدا کرد. در غیر این صورت قبل از تعمیر صبر کنید تا قالب آسیب ببیند که به شدت عمر قالب را تحت تاثیر قرار می دهد.

4. سعی کنید دمای ریختن آلومینیوم مذاب را کاهش دهید و عمر مفید قالب را بهبود بخشید.

دمای ریختن آلومینیوم مذاب در طول تولید دایکاست نه تنها بر کیفیت ریخته گری تأثیر می گذارد بلکه بر عمر مفید قالب های ریخته گری نیز تأثیر می گذارد. در دایکاست کلی دمای ریختن آلومینیوم مذاب بین 630 تا 720 درجه است. برای قسمت های مختلف هنگام انتخاب دمای ریخته گری باید سعی کنیم دمای پایین تری را انتخاب کنیم که نه تنها باعث صرفه جویی در مصرف انرژی می شود بلکه طول عمر قالب دایکاست را نیز افزایش می دهد. از آنجایی که هرچه دمای آلومینیوم مذاب بیشتر باشد، فرسایش قالب بیشتر میشود، دامنه تغییرات میدان دمای قالب بیشتر میشود، انبساط و انقباض حرارتی بیشتر، خستگی قالب بیشتر میشود و آسیبدیدگی آن آسانتر است. بنابراین، کاهش مناسب دمای ریختن آلومینیوم مذاب برای افزایش طول عمر قالب دایکاست مفید است.3

Pусский

Pусский اسپانیا

اسپانیا