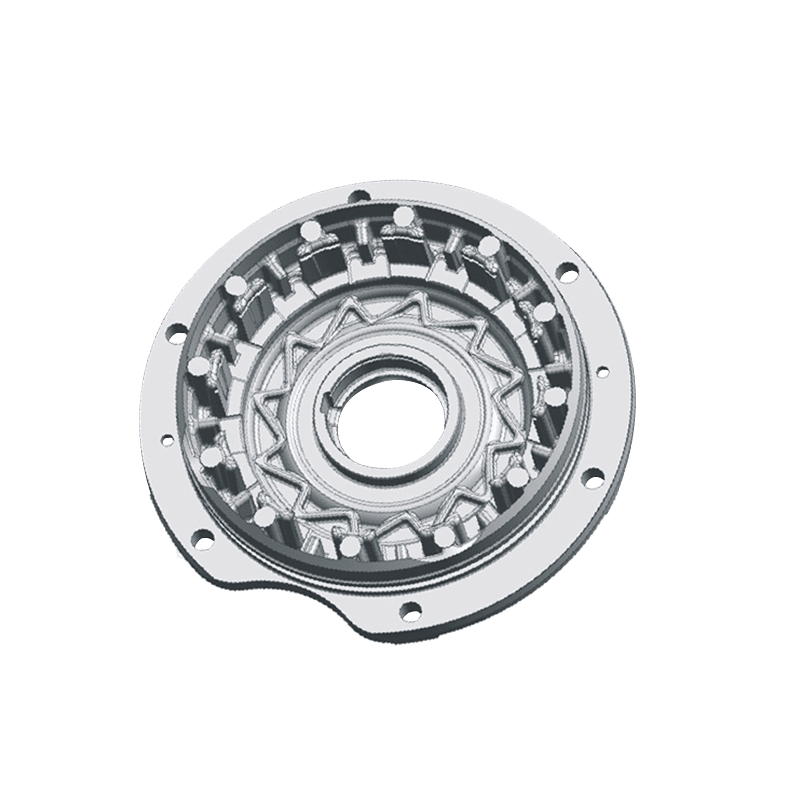

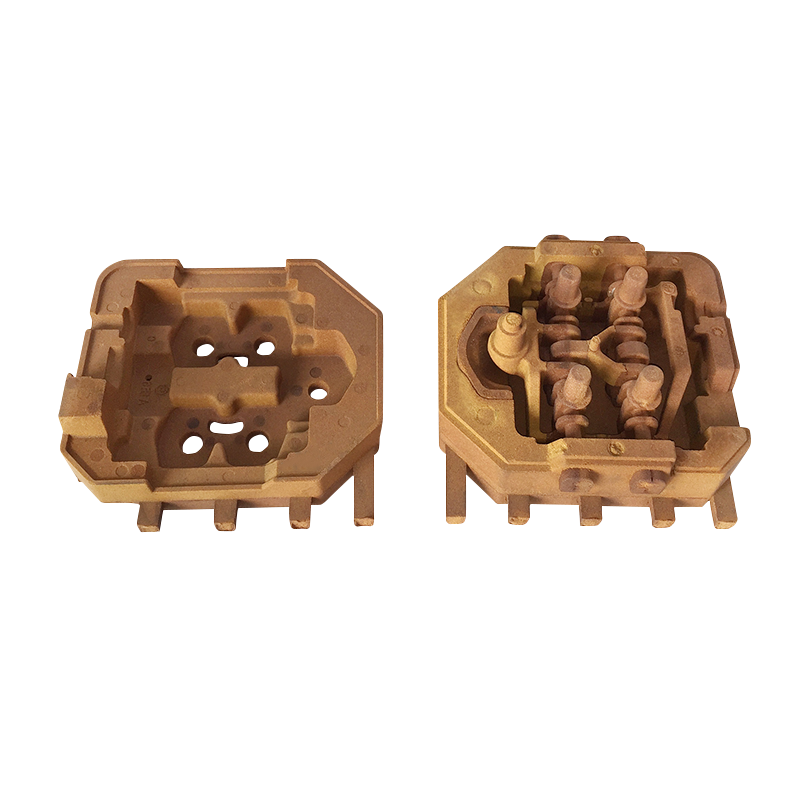

لازم به ذکر است که علاوه بر "کاویتاسیون"، دلایل دیگری نیز برای ایجاد "حفره" روی سطح قالب های ریخته گری آلیاژ آلومینیوم وجود دارد، از جمله: سطح قالب پس از EDM کاملاً صیقل نشده است یا سطح آن. قالب بیش از حد روشن است، این باعث می شود که عامل رهاسازی نتواند یک لایه محافظ خوب روی سطح قالب تشکیل دهد و در نتیجه فرسایش نقطه ای شکل و قالب روی سطح قالب بچسبد. با این حال، گودال های ایجاد شده در اثر "فرسایش حفره ای" در سطح قالب از نظر شکل با چنین عیوبی متفاوت است و برای قضاوت صحیح لازم است تجربه کافی داشته باشید.

علل فرسایش حفره ای در ریخته گری آلیاژ آلومینیوم

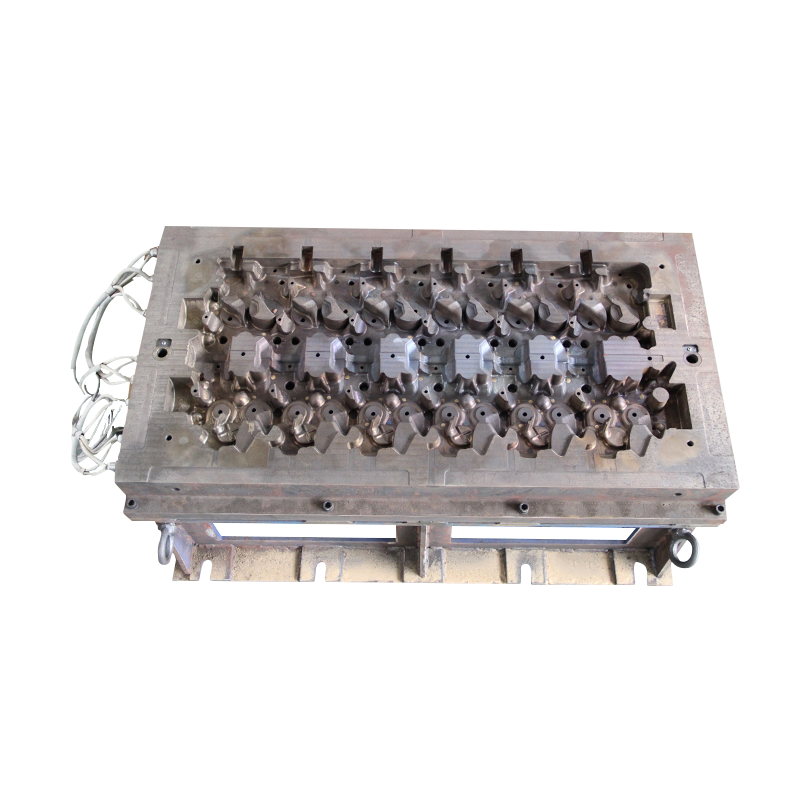

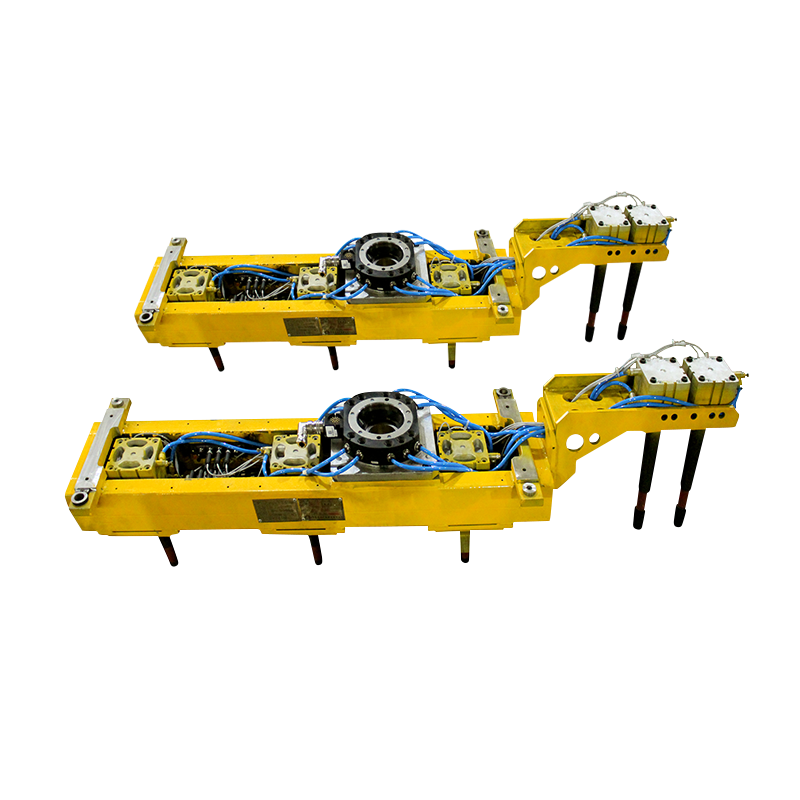

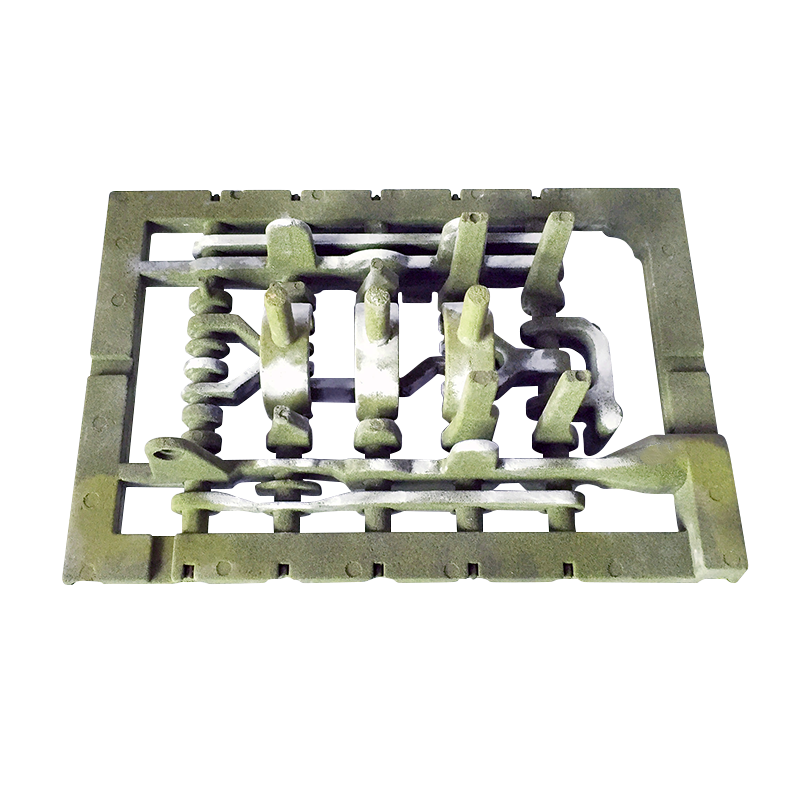

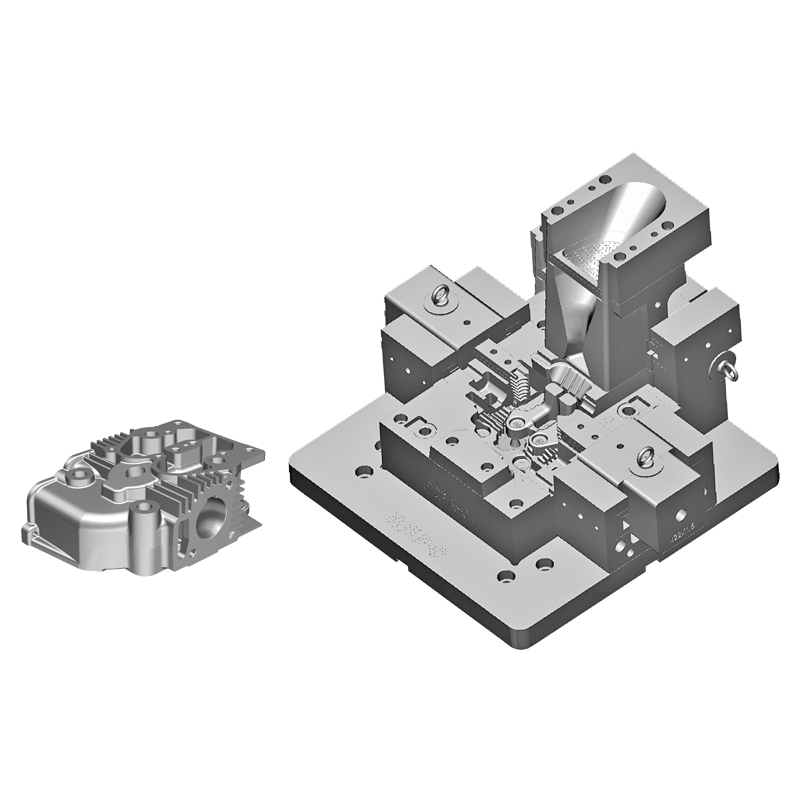

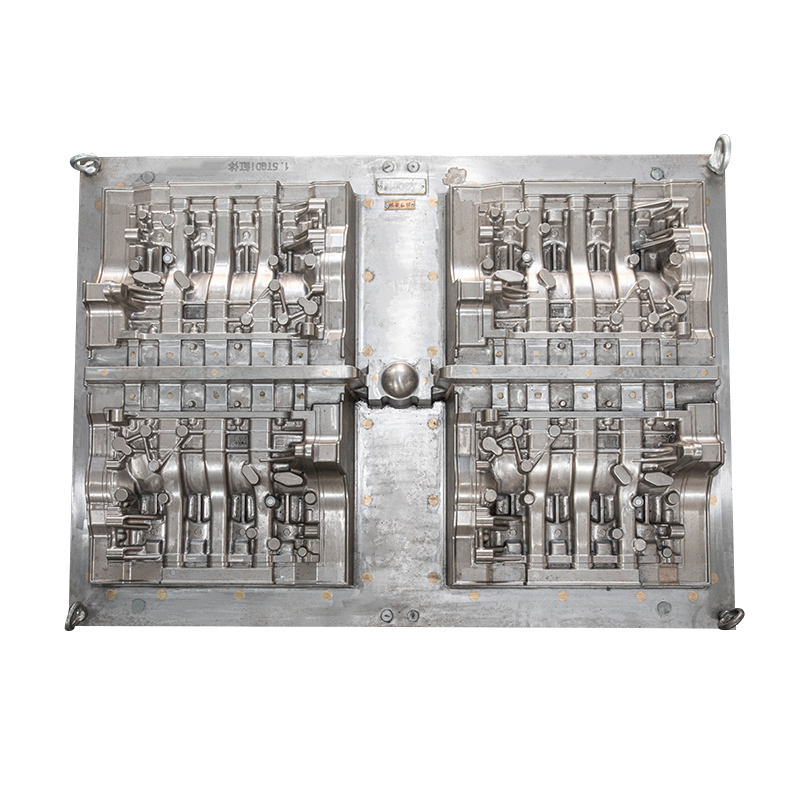

ریخته گری آلیاژ آلومینیوم عبارت است از تزریق آلیاژ آلومینیوم مایع به کل حفره قالب با سرعت بالا توسط پانچ تا محصول مورد نظر به دست آید. در طول جریان آلومینیوم مذاب، باید از رانر عبور کند تا به دروازه داخلی برسد و سپس به داخل حفره قالب اسپری شود. راه انداز قالب تنها مسیر جریان آلومینیوم مذاب است. اصل طراحی این است که سطح مقطع رانر باید در حالت انقباض باشد تا هوای رانر در طول جریان آلومینیوم مذاب به انتهای جلوی آلومینیوم مذاب تخلیه شود.

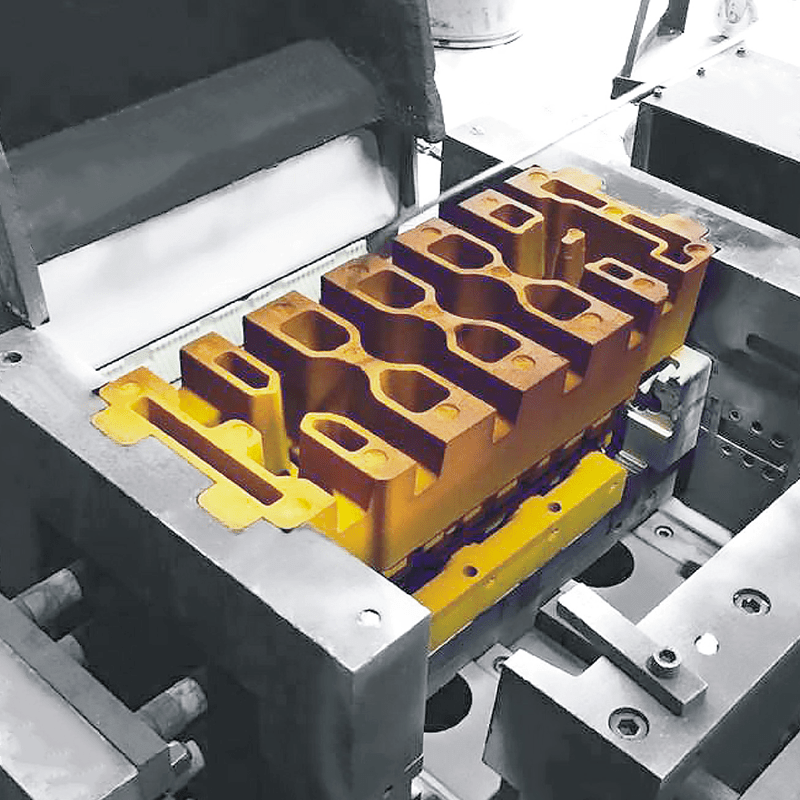

دلیل اصلی کاویتاسیون این است که طراحی قالب اصول طراحی فوق را نقض می کند. در مسیر رانر که مایع آلیاژ آلومینیوم از طریق آن جریان می یابد، سطح مقطع رانر گسترش می یابد. هنگامی که آلومینیوم مذاب از طریق رانر داخلی در حال انبساط جریان می یابد، انبساط حجمی و افت فشار ناگهانی ایجاد می شود که در نتیجه حفره های فشار منفی (یا توخالی) در آلومینیوم مذاب ایجاد می شود. هنگامی که تزریق تحت فشار قرار می گیرد، حفره در رانر و داخل حفره قالب می ترکد. وقتی می ترکد، یک انفجار داخلی ایجاد می کند که می تواند انرژی عظیمی تولید کند. هنگامی که محصول تولید می شود، انفجارهای متعدد مداوم باعث تغییر شکل خستگی در سطح قالب فلزی یا رانر می شود و حفره هایی را تشکیل می دهد که با چشم غیر مسلح قابل مشاهده است. به همین ترتیب، گودال های بیرون زده روی سطح محصول ریخته گری تشکیل می شود.

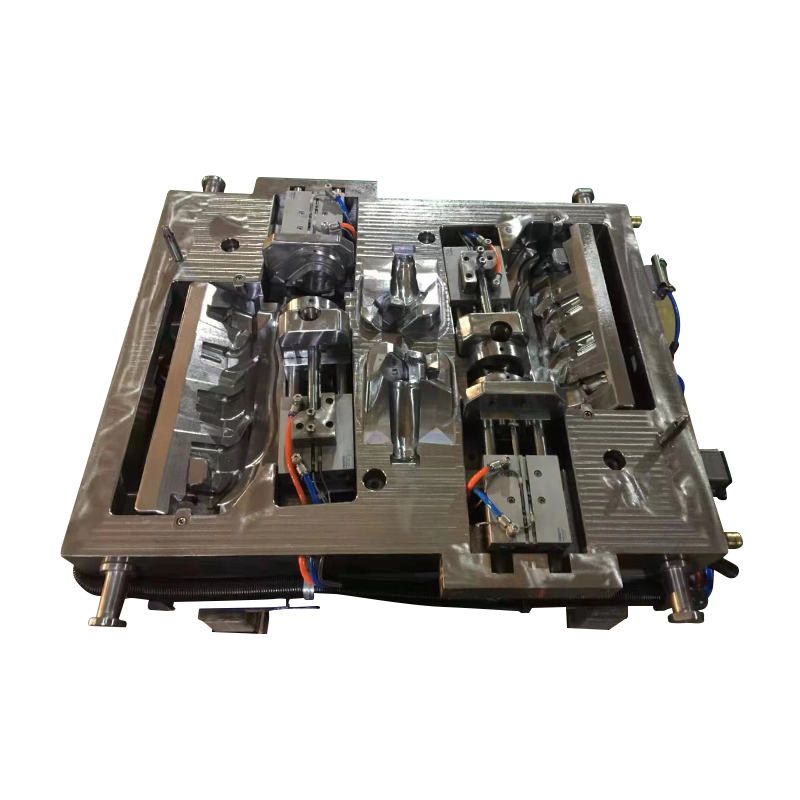

روشهای جلوگیری از کاویتاسیون در ریختهگری با فشار بالا - طراحی صحیح رانر قالب

در طراحی رانر قالب باید اصول زیر رعایت شود: سطح مقطع رانر از کیک باید کاهش یابد و زمانی که رانر دارای شاخه است، سطح مقطع اصلی رانر دونده باید بزرگتر از دو یا چند شاخه دونده باشد مجموع سطح مقطع.

Pусский

Pусский اسپانیا

اسپانیا