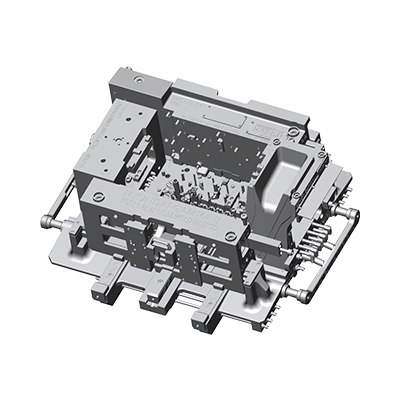

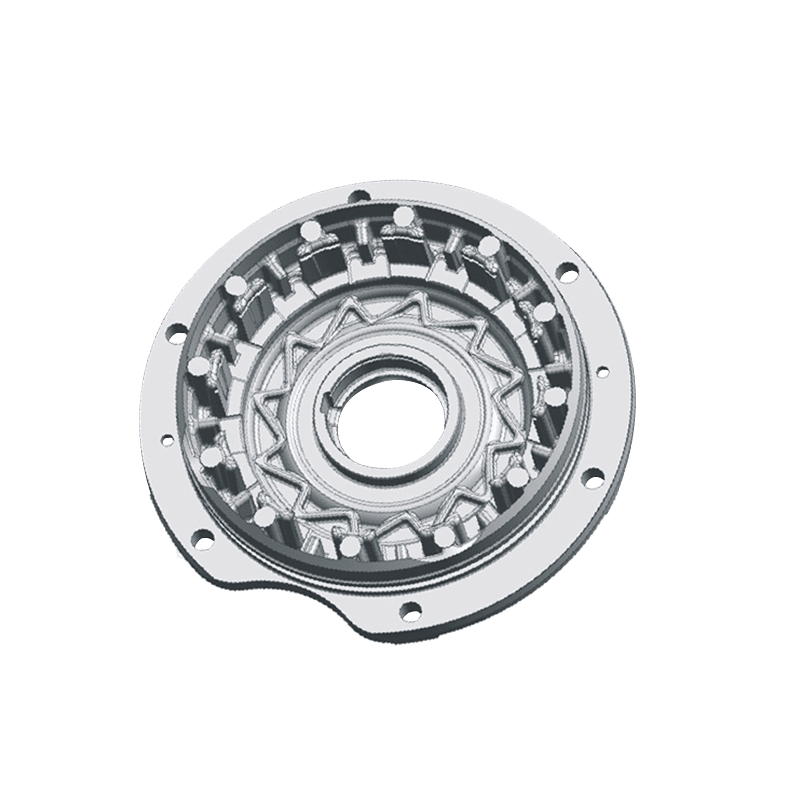

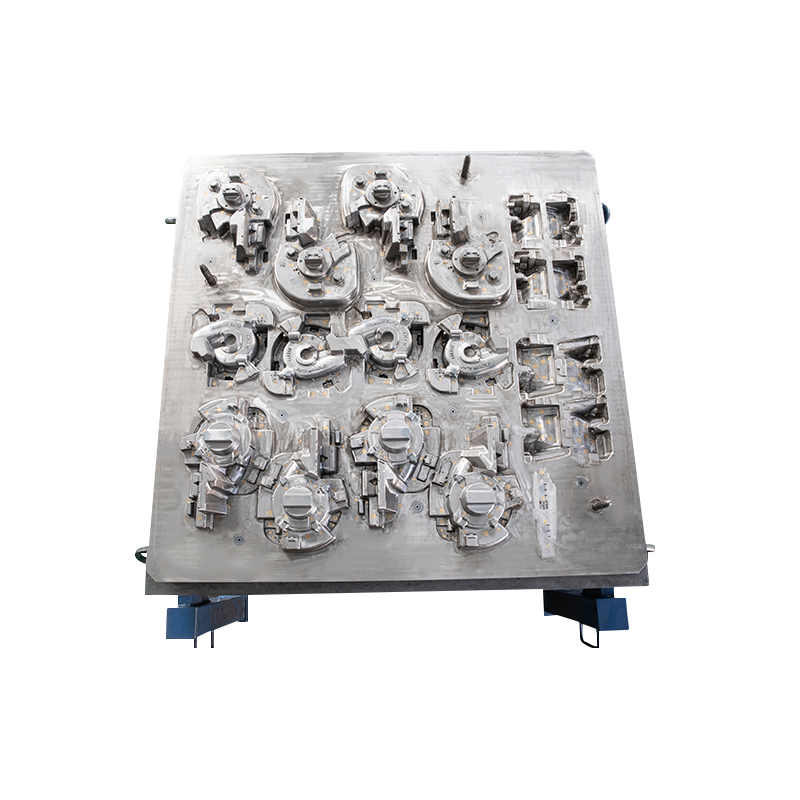

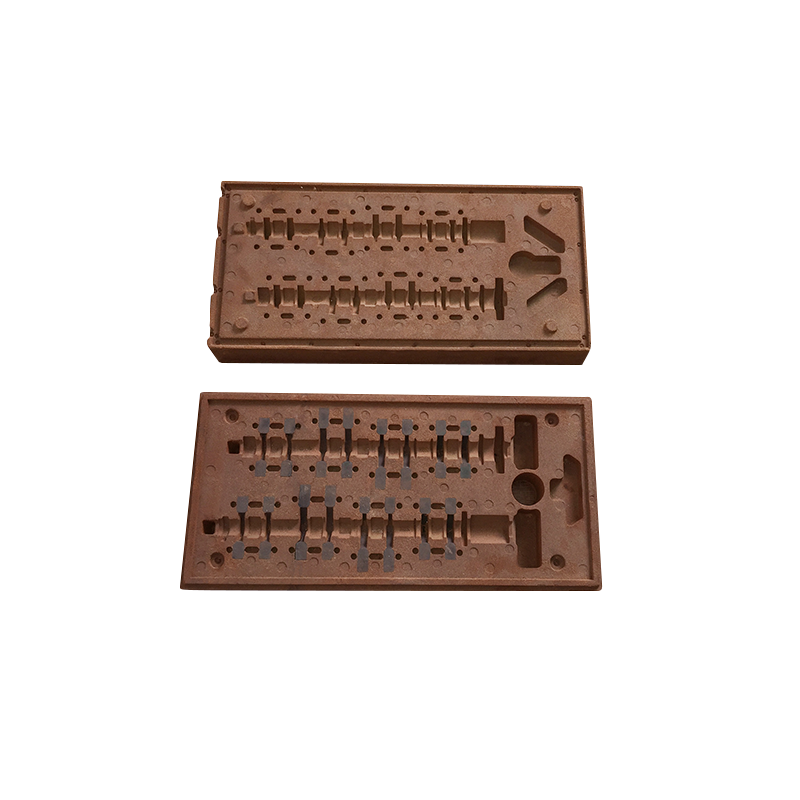

در روند قالب بلوک سیلندر طراحی و ساخت ، دقت هندسه و اندازه مورد توجه اصلی است. ساختار بلوک سیلندر پیچیده است و معمولاً حاوی چندین سیلندر ، کانال های خنک کننده و سوراخ های اتصال است. تولید مثل دقیق این ویژگی ها برای عملکرد کلی موتور بسیار مهم است. در مرحله طراحی ، مهندسان از نرم افزار طراحی رایانه (CAD) برای انجام مدل سازی دقیق سه بعدی استفاده می کنند تا اطمینان حاصل شود که هندسه قالب کاملاً با طراحی بلوک سیلندر متناسب است. هر خطای جزئی ممکن است منجر به تناسب ضعیف بلوک سیلندر شود ، که مستقیماً بر کارآیی و ایمنی موتور تأثیر می گذارد.

انتخاب مواد همچنین یک پیوند اصلی در طراحی و ساخت قالب های بلوک سیلندر است. مواد مورد استفاده برای قالب باید از مقاومت در برابر سایش عالی ، مقاومت در برابر دمای بالا و مقاومت در برابر خوردگی برای مقابله با تأثیر فلز مذاب با دمای بالا در طی فرآیند ریخته گری برخوردار باشند. مواد قالب متداول شامل چدن ، فولاد آلیاژ و آلیاژ آلومینیوم است. این مواد نه تنها باید الزامات قدرت و دوام را برآورده کنند ، بلکه پردازش و اقتصاد را نیز در نظر می گیرند. در هنگام انتخاب مواد ، مهندسان همچنین برای به حداکثر رساندن مزایای اقتصادی نیاز به ارزیابی هزینه های خدمات مورد انتظار و نگهداری قالب دارند.

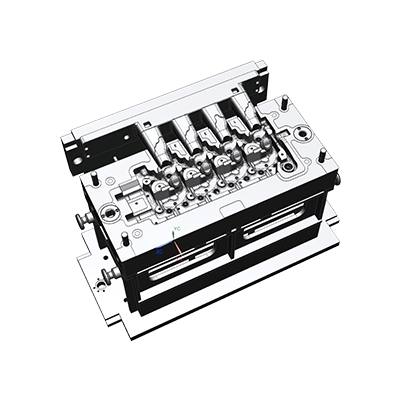

طراحی سیستم خنک کننده را نمی توان در ساخت قالب نادیده گرفت. کنترل دما مؤثر برای فرآیند ریخته گری ضروری است. سیالیت و میزان خنک کننده فلز مذاب به طور مستقیم بر کیفیت محصول نهایی تأثیر می گذارد. طراحی معقول سیستم خنک کننده قالب برای اطمینان از خنک کننده یکنواخت فلز در قالب می تواند به طور موثری از ریخته گری نقص ناشی از دمای ناهموار مانند منافذ و ترک ها جلوگیری کند. با بهینه سازی طرح و جریان کانال خنک کننده ، راندمان ریخته گری می تواند به طور قابل توجهی بهبود یابد و هزینه تولید را می توان کاهش داد.

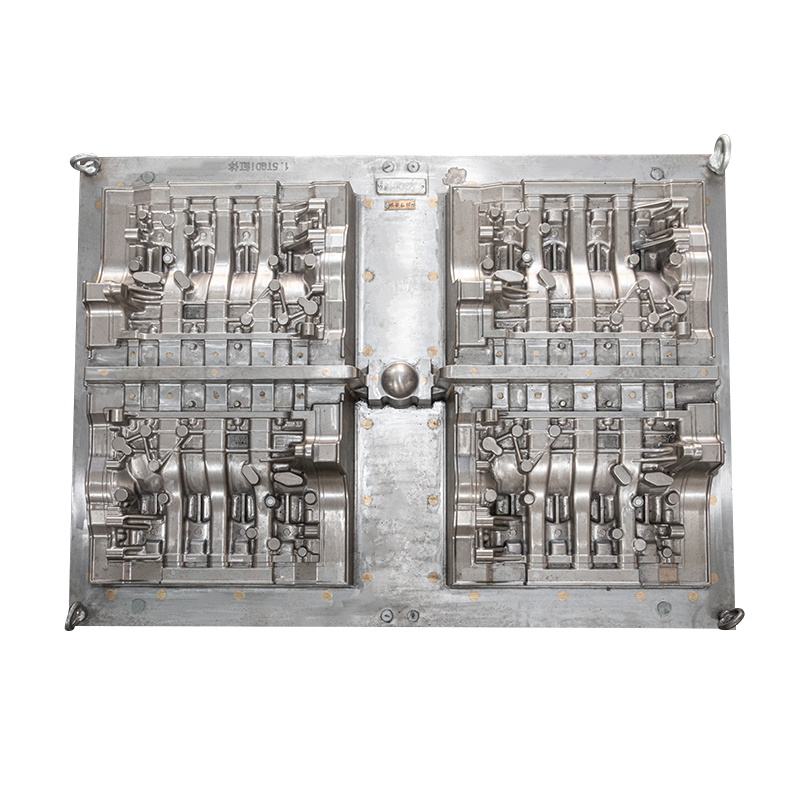

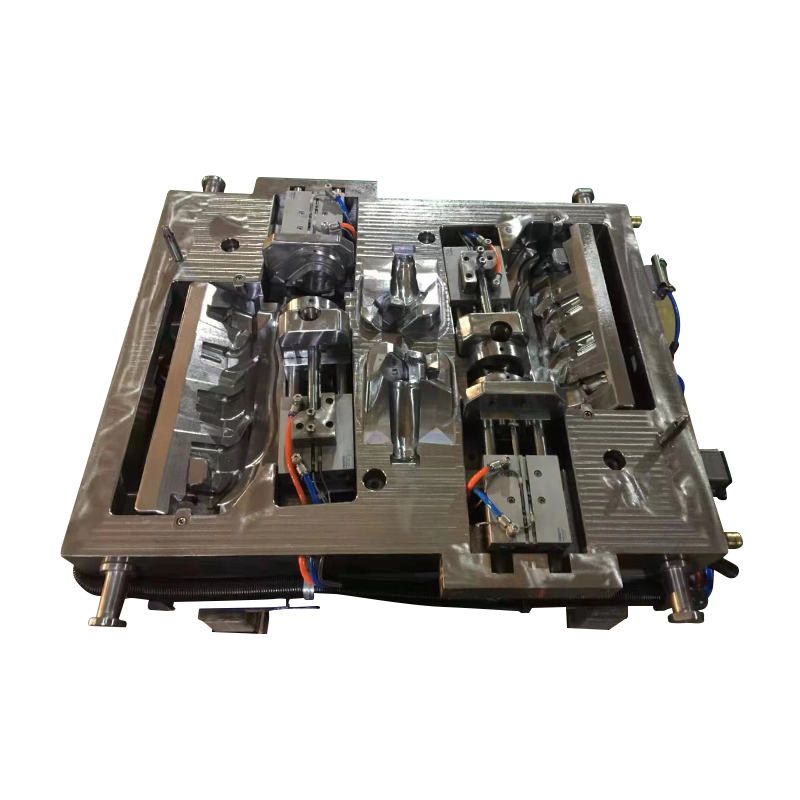

فناوری پردازش قالب نیز عامل مهمی در اطمینان از عملکرد آن است. ساخت قالب های بلوک سیلندر معمولاً به فن آوری های پردازش با دقت بالا مانند فرز CNC و ماشینکاری تخلیه الکتریکی متکی است. این فرایندها می توانند از تناسب دقیق اجزای مختلف قالب اطمینان حاصل کرده و عملکرد کلی قالب را بهبود بخشند. در طول پردازش ، مهندسان برای دستیابی به بهترین اثر پردازش ، باید پارامترهای پردازش ، از جمله سرعت برش ، سرعت خوراک و مواد ابزار را کنترل کنند. علاوه بر این ، درمان سطحی قالب را نمی توان نادیده گرفت. فرآیندهایی از قبیل پولیش و عملیات حرارتی می تواند مقاومت سایش قالب و کیفیت سطح محصول نهایی را به میزان قابل توجهی بهبود بخشد.

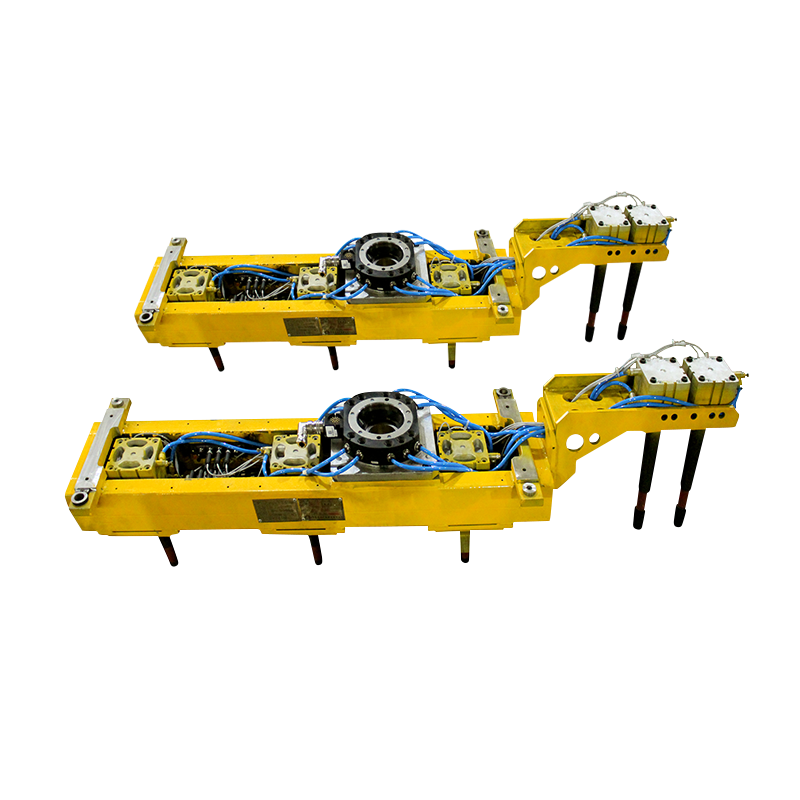

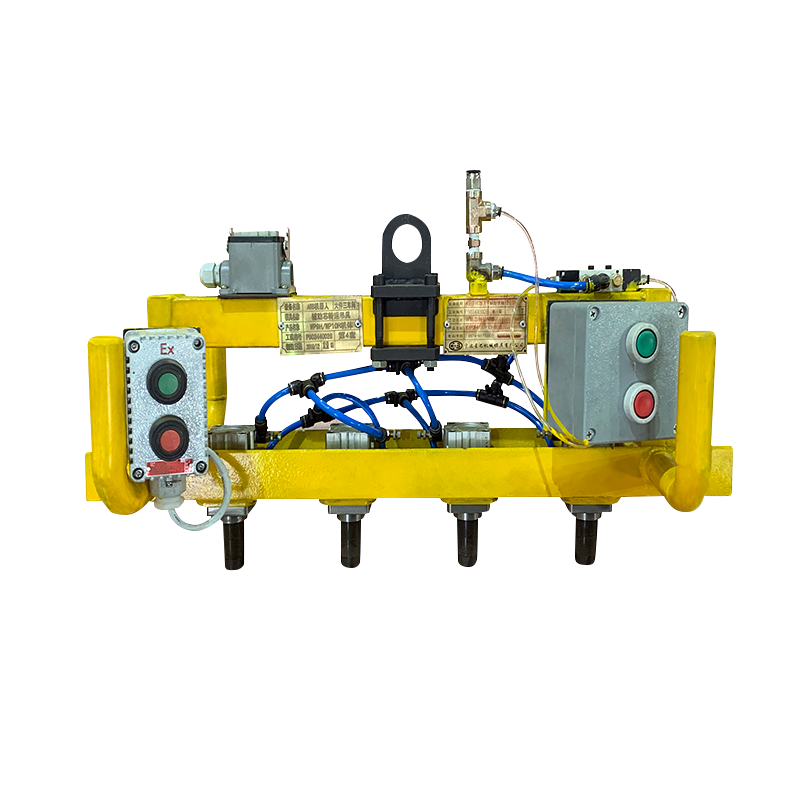

در مرحله مجمع و راه اندازی قالب ، اطمینان از تناسب دقیق هر مؤلفه مهم است. مونتاژ قالب معمولاً برای اطمینان از تأثیر مورد انتظار در طی فرآیند ریخته گری ، به چندین آزمایش و تنظیمات نیاز دارد. مهندسان باید یک ارزیابی جامع از قالب انجام دهند ، اتصال و متناسب با هر مؤلفه را بررسی کنند و از ثبات و قابلیت اطمینان قالب در استفاده واقعی اطمینان حاصل کنند. از طریق آزمایش و اشکال زدایی سیستماتیک ، خطرات موجود در فرآیند تولید به طور مؤثر کاهش می یابد و کیفیت محصول نهایی قابل بهبود است .

Pусский

Pусский اسپانیا

اسپانیا