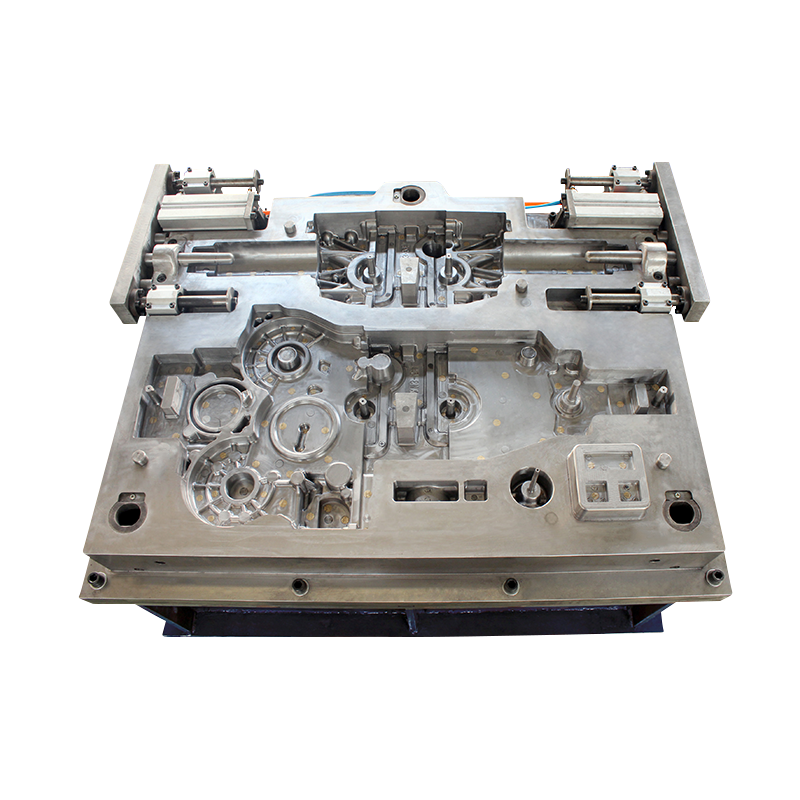

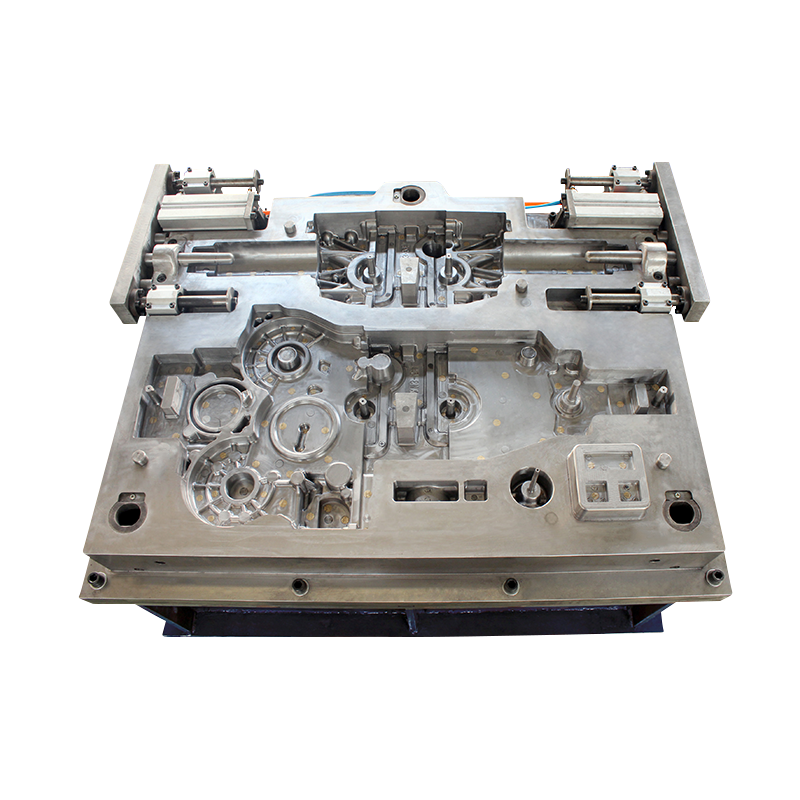

در تولید و فرآوری قطعات قالب دایکاست، به دلیل شکل و ساختار پیچیده، تفاوتهای آشکاری در ابعاد مقطع هر قطعه وجود دارد، بنابراین در هنگام انجام عملیات حرارتی، میزان گرمایش و سرمایش هر قطعه بهطور مشخص است. نیز متفاوت است. این وضعیت می تواند منجر به ایجاد تنش های حرارتی متمایز، تنش های بافتی و حجم های انتقال فاز در قسمت های مختلف قطعه شود. باعث انبساط یا انقباض غیرعادی حجم قطعه و در نتیجه انحراف زیاد در اندازه و شکل آن و حتی ترک خوردن می شود.

دلایل زیادی برای تغییر شکل و ترک خوردگی قالب های ریخته گری حرارتی وجود دارد، از جمله ترکیب شیمیایی و ساختار اصلی فولاد، شکل ساختاری و اندازه بخش قطعات و فرآیند عملیات حرارتی. در تولید واقعی، تغییر شکل اغلب غیرممکن است که به طور کامل از بین برود، و درجه وقوع آن را تنها می توان تا حد ممکن کاهش داد، اما تا زمانی که اقدامات مناسب انجام شود، می توان به طور کامل از ترک خوردگی جلوگیری کرد.

1. عملیات حرارتی مقدماتی

به اصطلاح عملیات حرارتی آماده سازی نسبت به عملیات حرارتی نهایی است، یعنی یک مرحله عملیات حرارتی آماده سازی قبل از عملیات حرارتی نهایی اضافه می شود که می تواند ماشینکاری یا ریزساختار خوبی را برای عملیات حرارتی نهایی فراهم کند. فرآیندهای متداول عملیات حرارتی آماده سازی شامل بازپخت، نرمال کردن، خاموش کردن و تمپر کردن است.

برای عملیات حرارتی آماده سازی قالب های مهر زنی فولاد یوتکتوئید، تمرکز بر حذف سیمانیت ثانویه مشبک، پالایش دانه و تنش داخلی در آهنگری است. فرآیند خاص این است که ابتدا درمان عادی و سپس بازپخت کروی انجام شود. برای مهر زنی قطعات قالب، باید با درجه حرارت پایین تثبیت شود. برای قالبهایی که اشکال پیچیده و نیاز به دقت بالایی دارند، به دلیل احتمال بیشتر تغییر شکل و ترک در حین عملیات حرارتی، پس از اتمام ماشینکاری خشن و قبل از شروع ماشینکاری نهایی، عملیات کوئنچ و تمپرینگ مناسب باید انجام شود. عملیات حرارتی برای آماده سازی سازمان برای جلوگیری از وقوع ترک تا حد ممکن استفاده می شود.

2. روش گرمایش کوئنچ و حفاظت از قطعات

کوئنچ و تمپرینگ فرآیندهایی هستند که بیشتر در معرض تغییر شکل و ترک خوردن قطعات هستند. برای برخی از قالبهای ریختهگری کوچک، قطعات استوانهای باریک یا قطعات قالب فولادی با آلیاژ بالا و غیره، باید از روش خاموش کردن حرارت مستقیم اجتناب شود، اما باید از قبل در دمای 520 تا 580 درجه سانتیگراد گرم شود و سپس در یک محیط قرار داده شود. کوره حمام نمک درجه حرارت تا دمای خاموش شدن حرارت دهید. عمل ثابت کرده است که تغییر شکل قطعات با استفاده از این روش گرمایش به طور قابل توجهی کمتر از حرارت مستقیم و خاموش شدن در یک کوره برقی یا کوره طناب دار است و اساساً می توان از ترک خوردن جلوگیری کرد.

در هنگام کوئنچ، اگر دمای حرارت قطعات آستنیتی خیلی زیاد باشد، دانهها درشت میشوند و به راحتی میتوان باعث اکسیداسیون، کربنزدایی و سایر پدیدهها و در نتیجه تغییر شکل و ترک خوردن قطعات شود. و اگر دما خیلی پایین باشد، سوراخ های داخلی قطعات کوچک شده و اندازه منافذ کوچک می شود. کوچکتر شود. بنابراین، در محدوده مجاز دمای گرمایش، سعی کنید حد بالایی دما را برای خاموش کردن انتخاب کنید. برای فولاد آلیاژی، دمای گرمایش خیلی زیاد است، که باعث می شود سوراخ داخلی منبسط شود و اندازه منافذ بزرگتر شود. بهتر است حد پایین دمای مجاز را انتخاب کنید.

علاوه بر این، هنگام خاموش کردن و تمپر کردن، لازم است اقداماتی برای محافظت مؤثر از قطعات مستعد تغییر شکل و ترک انجام شود، به طوری که شکل و مقطع متقارن و تنش داخلی متعادل شود. این امر به ویژه در مورد قطعات با اشکال پیچیده صادق است. روشهای حفاظتی که معمولاً مورد استفاده قرار میگیرند عبارتند از: عدلبندی، پر کردن و وصل کردن.

3. بهینه سازی روش خنک کننده و انتخاب مایع خنک کننده

هنگامی که قطعات قالب دایکاست گرم می شوند، پس از خارج شدن از کوره نباید مستقیماً در مایع خنک کننده قرار داده شوند که به راحتی باعث می شود اختلاف دمای موضعی بیش از حد زیاد شود و باعث تغییر شکل و ترک شود. روش صحیح این است که ابتدا قطعات را از قبل در هوا خنک کنید و سپس آنها را برای خاموش شدن در مایع خنک کننده قرار دهید. به منظور اطمینان از سرعت خنک کننده یکنواخت هر قسمت از قطعه، باید پس از قرار دادن مایع خنک کننده به درستی چرخانده شود و جهت چرخش ترجیحاً ثابت نباشد.

انتخاب مایع خنک کننده نیز به همان اندازه مهم است. برای فولادهای آلیاژی، کوئنچ همدما یا کوئنچ مدرج با استفاده از حمام داغ نیترات پتاسیم و نیتریت سدیم یک روش موثر برای کاهش تغییر شکل است، به ویژه برای قالب های ریخته گری با اشکال پیچیده و ابعاد دقیق. برخی از قطعات قالب متخلخل دارای ویژگی های سرد شدن و جمع شدن در روغن و سرد شدن و انبساط در نیترات هستند. استفاده منطقی از دو محیط مختلف نیز می تواند تغییر شکل قطعات ناشی از کوئنچ را کاهش دهد.

4. کنترل درمان معتدل

پس از خاموش شدن قطعات قالب دایکاست در مایع خنککننده، نباید برای مدت طولانی در هوا بمانند، بلکه باید به موقع در کوره تمپر قرار داده شوند تا تنش داخلی قطعات از بین برود و تمایل به تغییر شکل کاهش یابد. و ترک خوردن به خصوص برای برخی از قطعات قالب دایکاست که نیاز به پردازش با سیم برش دارند، خاموش کردن درجه بندی شده و عملیات حرارتی چندگانه قبل از پردازش سیم برش استفاده می شود، که می تواند به طور موثر سختی قطعات را بهبود بخشد، توزیع تنش داخلی را یکنواخت کند، و کمتر مستعد تغییر شکل و ترک خوردن باشد. در طی فرآیند تلطیف باید از بروز شکنندگی در دمای پایین و شکنندگی در دمای بالا جلوگیری کرد.

Pусский

Pусский اسپانیا

اسپانیا