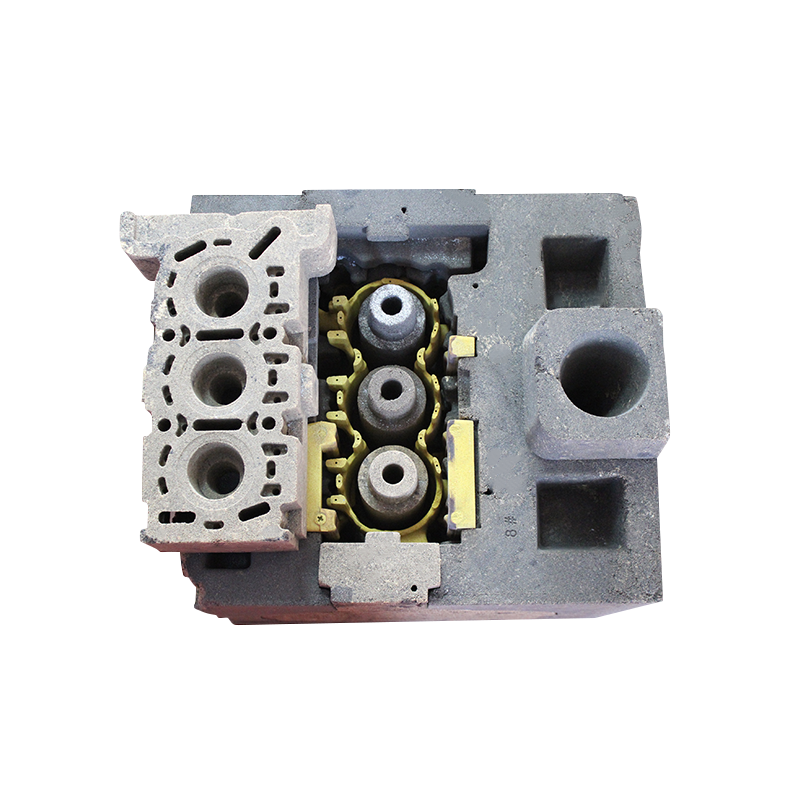

سیستم دروازه یک جزء حیاتی در قالب های ریخته گری کم فشار و طراحی و عملکرد آن در موفقیت کل فرآیند ریخته گری نقش اساسی دارد. در ریختهگری با فشار کم، سیستم دروازهای نقشی محوری در دستیابی به دقت، کاهش عیوب و اطمینان از جریان کنترلشده فلز مذاب به داخل حفره قالب دارد.

اجزای سیستم گیتینگ:

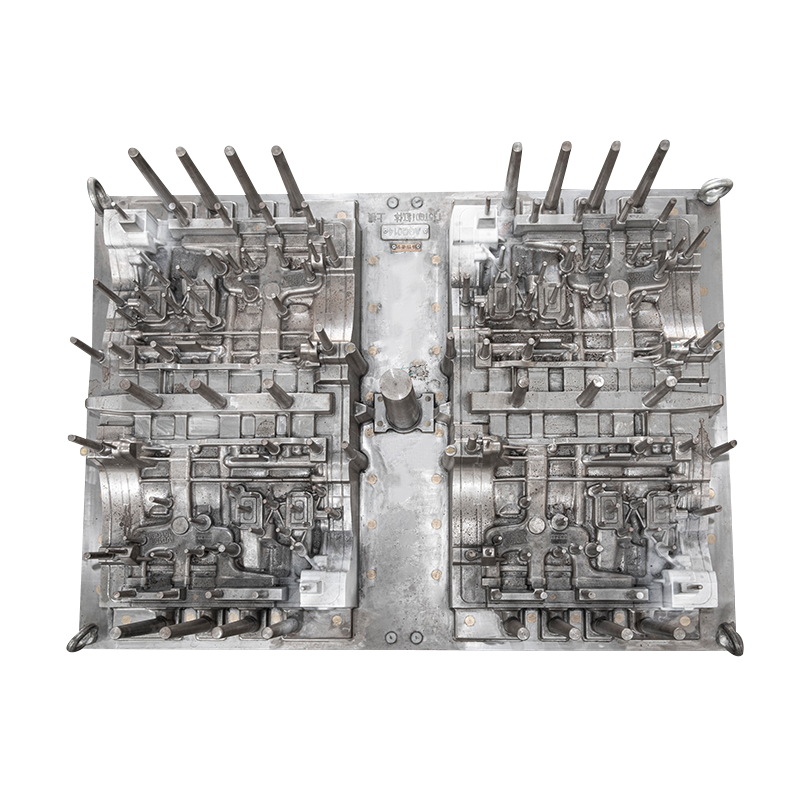

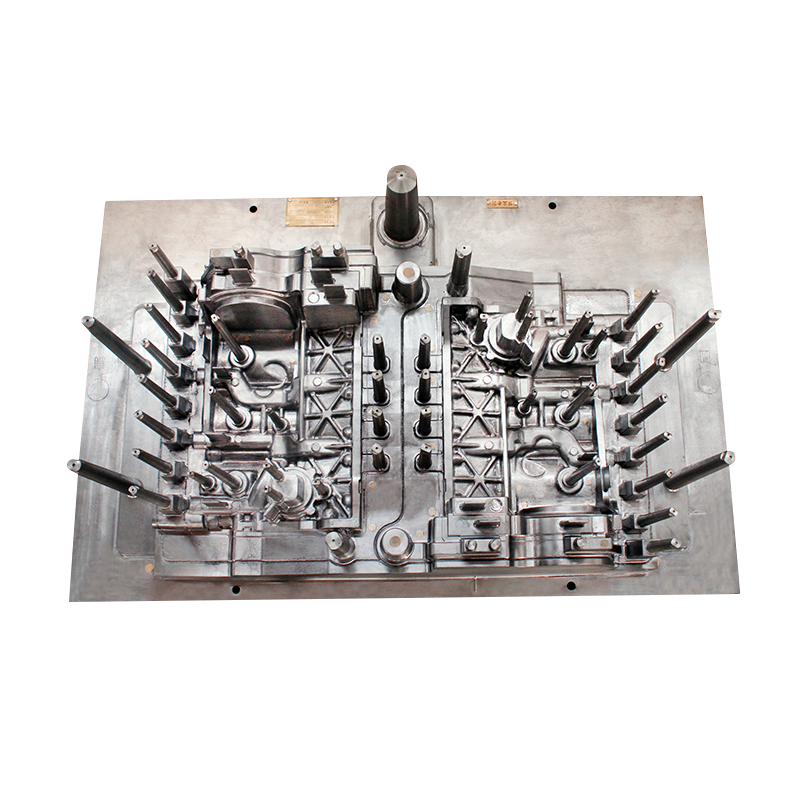

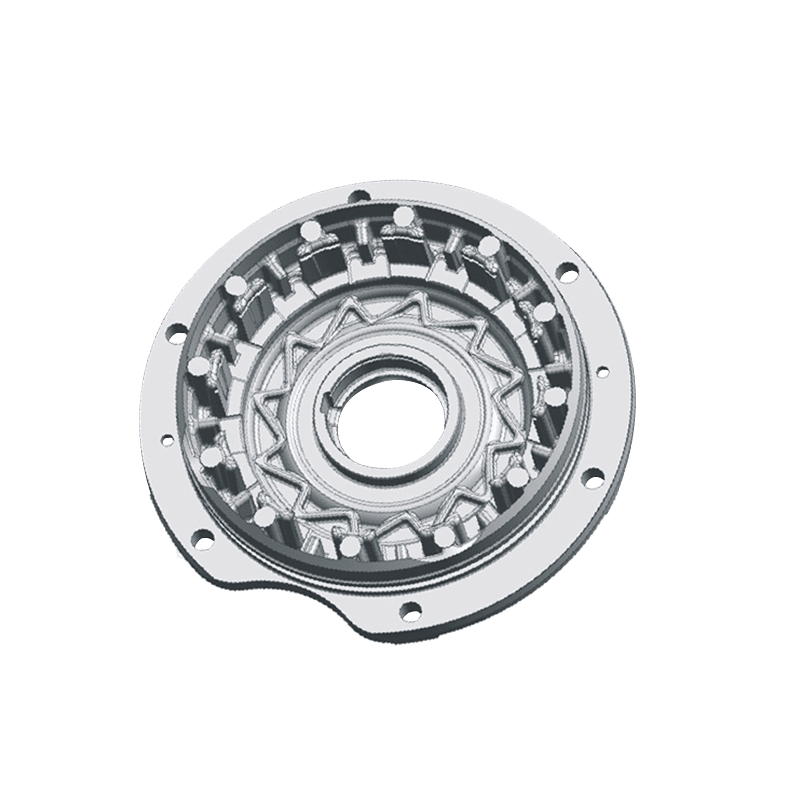

سیستم گیتینگ در قالب های ریخته گری کم فشار معمولاً از چندین جزء کلیدی تشکیل شده است که هر کدام نقش خاصی در هدایت و کنترل جریان فلز مذاب دارند. این اجزا عبارتند از:

حوضچه ریختن: حوضچه ریختن جایی است که فلز مذاب از بوته یا کوره نگهدارنده قبل از ورود به سیستم دروازه جمع آوری می شود. این به عنوان مخزن اولیه عمل می کند و یک بافر برای اطمینان از جریان ثابت و ثابت فلز فراهم می کند. طراحی حوضه ریختن بر توزیع اولیه فلز و سرعت جریان در رانر تأثیر می گذارد.

رانر: رانر کانالی است که از حوضچه ریختن تا اسپرو امتداد دارد. به عنوان مجرای برای حرکت فلز مذاب از حوضچه ریختن به حفره قالب عمل می کند. طراحی دونده برای حفظ جریان کنترل شده، جلوگیری از تلاطم و به حداقل رساندن خطر نقص حیاتی است. ابعاد رانر به دقت محاسبه می شود تا ویژگی های جریان فلز بهینه شود.

اسپرو: اسپرو آخرین بخش سیستم دروازه قبل از ورود فلز به حفره قالب است. رانر را به حفره قالب متصل می کند و باید از انتقال صاف و کنترل شده فلز به داخل قالب اطمینان حاصل کند. طراحی اسپرو همچنین نقش مهمی در به حداقل رساندن تلاطم و جلوگیری از گیر افتادن هوا یا گازها دارد که می تواند منجر به نقص در ریخته گری شود.

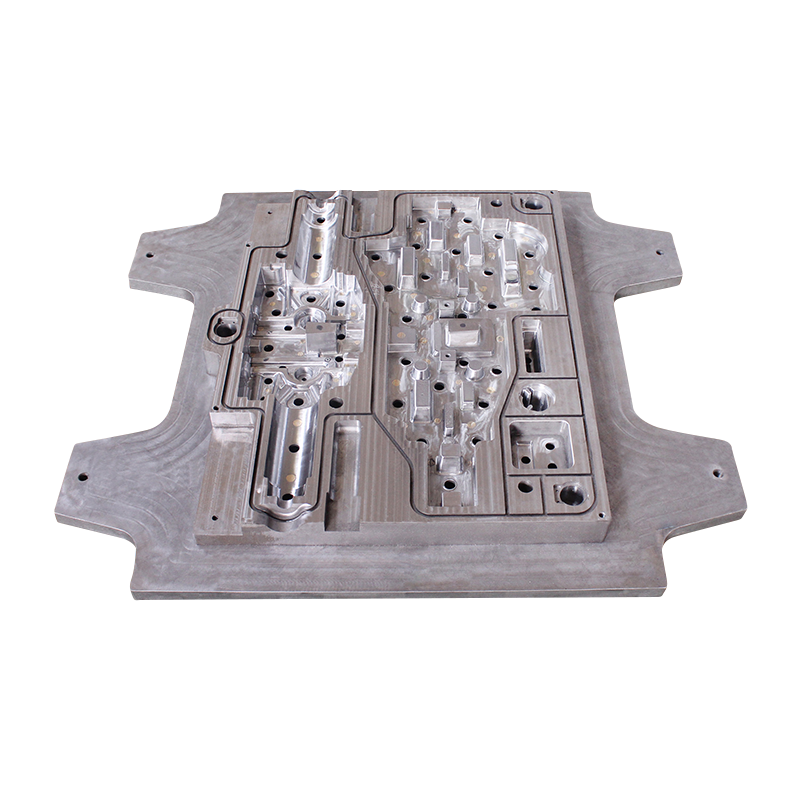

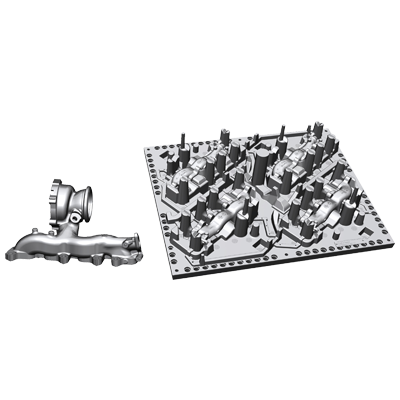

نقش سیستم دروازه:

سیستم دروازه چندین عملکرد حیاتی را در فرآیند ریختهگری فشار کم انجام میدهد:

جریان کنترل شده: نقش اصلی سیستم دروازه کنترل جریان فلز مذاب به داخل حفره قالب است. با طراحی دقیق اجزا و ابعاد رانر و اسپرو، سیستم تضمین می کند که فلز به طور یکنواخت و پیوسته جریان داشته باشد و تلاطم را به حداقل برساند و از مسائلی مانند گیر افتادن هوا جلوگیری کند.

جلوگیری از اکسیداسیون: سیستم دروازه همچنین می تواند به جلوگیری از اکسید شدن فلز مذاب کمک کند. با حفظ جو بی اثر در سیستم دروازه و به حداقل رساندن قرار گرفتن در معرض اکسیژن، خطر تشکیل اکسید روی سطح فلز کاهش می یابد. این امر به ویژه برای حفظ کیفیت و خلوص ریخته گری مهم است.

کاهش عیوب: طراحی موثر سیستم دروازه برای کاهش عیوب در ریخته گری مانند تخلخل و حفره های انقباض بسیار مهم است. جریان کنترل شده فلز و جلوگیری از تلاطم عوامل کلیدی در دستیابی به اجزای با کیفیت بالا و بدون عیب هستند.

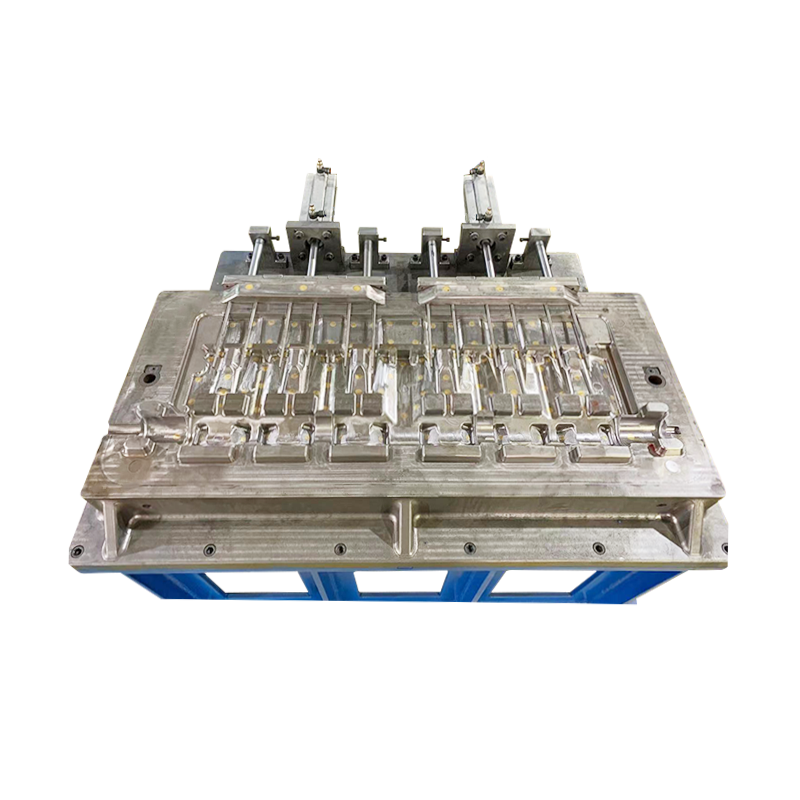

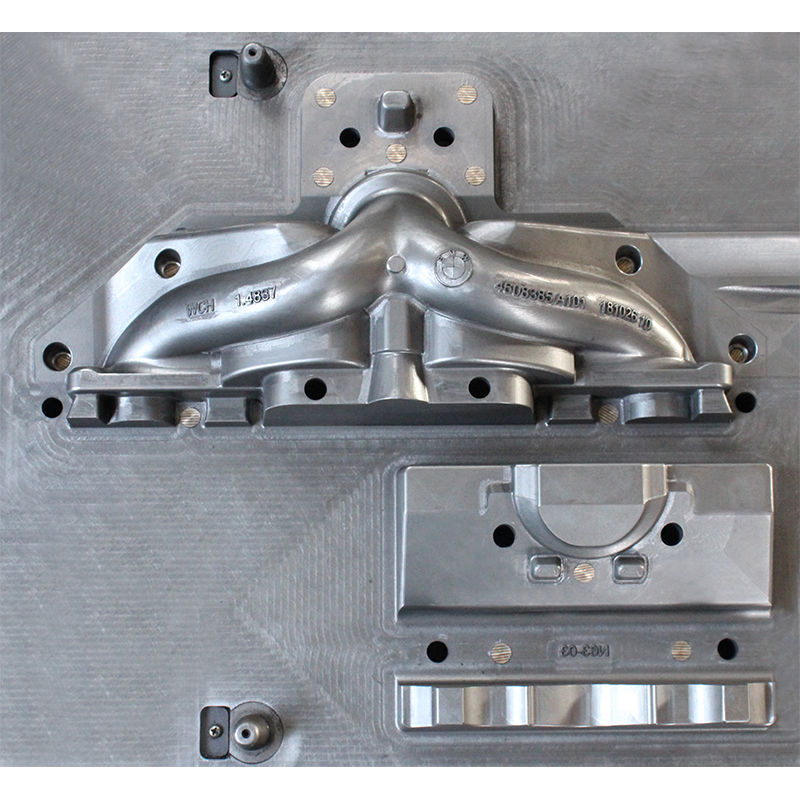

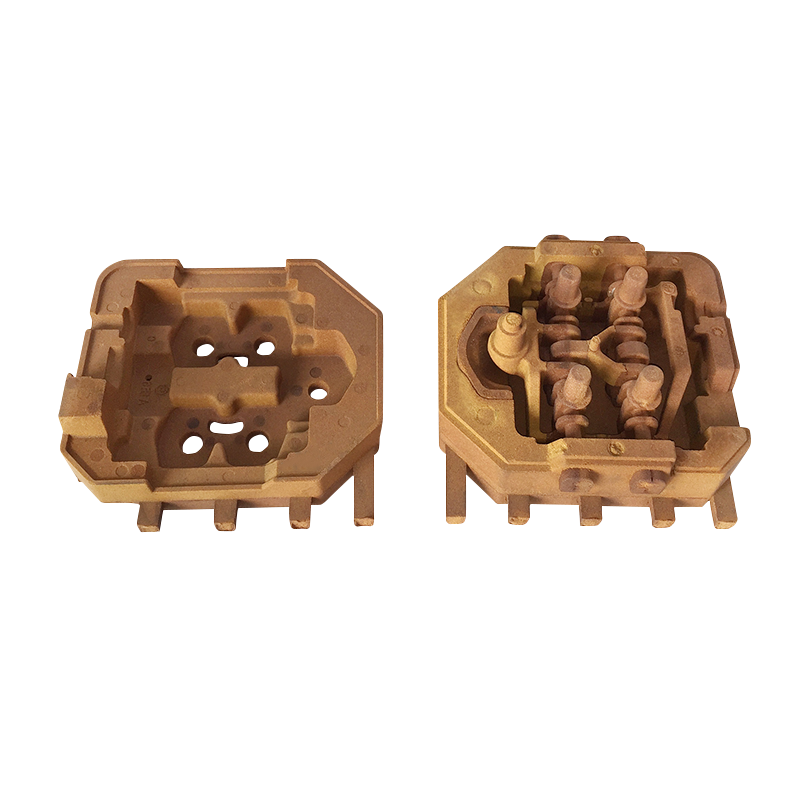

ملاحظات طراحی سیستم گیتینگ:

طراحی سیستم دروازه یک کار بسیار تخصصی و دقیق است. چندین عامل در طول فرآیند طراحی به دقت در نظر گرفته می شوند تا از عملکرد مطلوب اطمینان حاصل شود:

نوع فلز و خواص: خواص فلز مذاب مورد استفاده، از جمله دما، ویسکوزیته و سرعت جریان آن، بر طراحی سیستم دروازه تاثیر می گذارد. فلزات مختلف برای دستیابی به جریان کنترل شده و یکنواخت نیاز به طراحی سیستم دروازه ای خاص دارند.

هندسه حفره قالب: شکل و اندازه حفره قالب نقش مهمی در تعیین طراحی سیستم دروازه ایفا می کند. سیستم دروازه باید با هندسه حفره قالب مطابقت داشته باشد تا از پر شدن یکنواخت و حفظ دقت اطمینان حاصل شود.

ویژگی های انجماد: طراحی سیستم دروازه ویژگی های انجماد فلز را نیز در نظر می گیرد. خنک سازی و انجماد مناسب برای خواص مکانیکی قطعه نهایی حیاتی است و سیستم دروازه باید طوری طراحی شود که این فرآیند را تسهیل کند.

حذف گاز: طراحی تهویه و هواکش اجزای حیاتی سیستم دروازه هستند. تهویه موثر، حذف گازهای تولید شده در طول فرآیند ریخته گری را تضمین می کند و از عیوب مانند تخلخل گاز جلوگیری می کند.

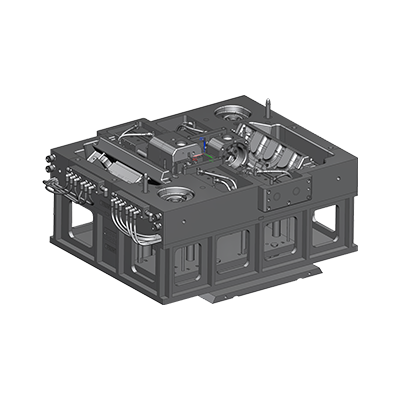

اهمیت در ریخته گری با کیفیت بالا:

طراحی و عملکرد سیستم دریچه ای جدایی ناپذیر از کیفیت کلی اجزای ریختگی است. یک سیستم دروازه ای که به خوبی طراحی شده است، تضمین می کند که فلز مذاب به طور روان و یکنواخت وارد حفره قالب می شود و خطر نقص را کاهش می دهد و دقت را تضمین می کند. در کاربردهایی که دقت ابعاد، پرداخت سطح و عدم وجود عیوب از اهمیت بالایی برخوردار است، مانند صنایع هوافضا و خودرو، سیستم گیت نقش اصلی را در رعایت این استانداردهای بالا ایفا می کند.

Pусский

Pусский اسپانیا

اسپانیا