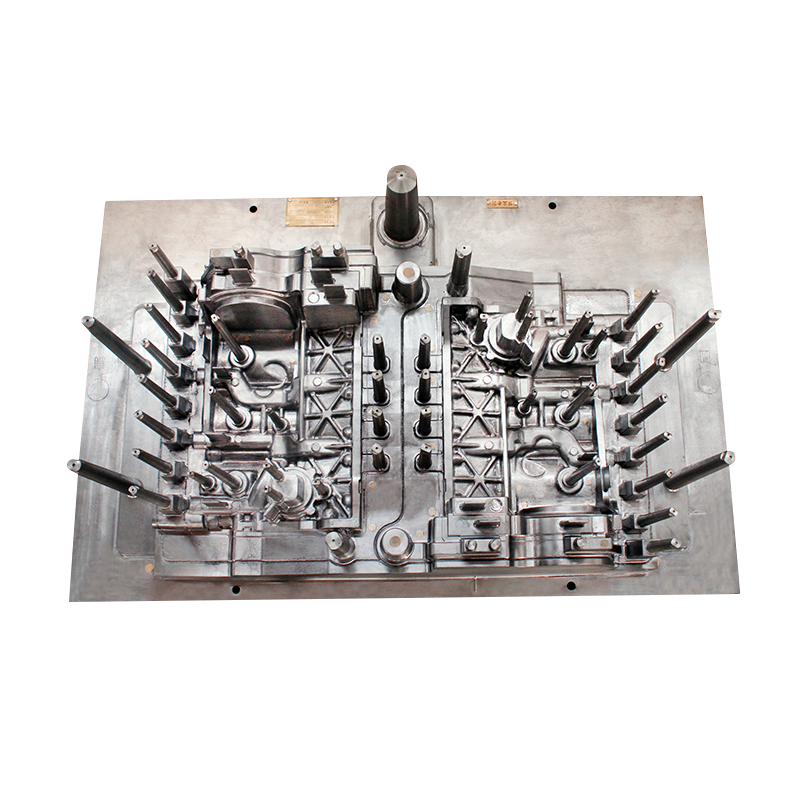

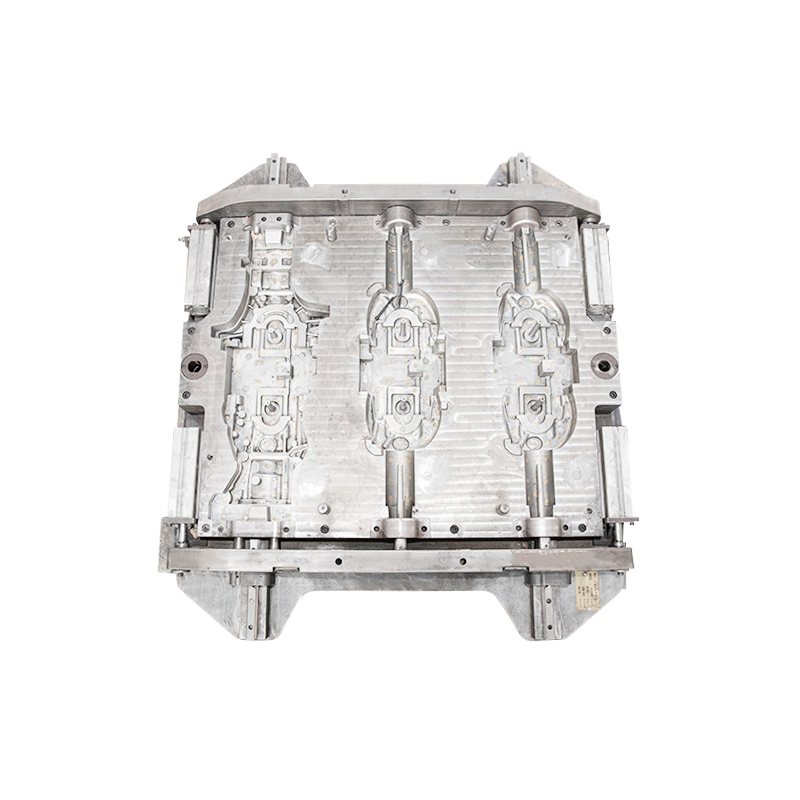

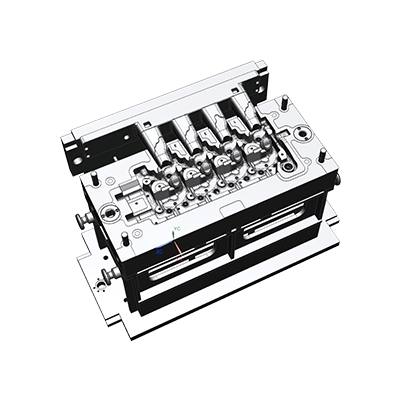

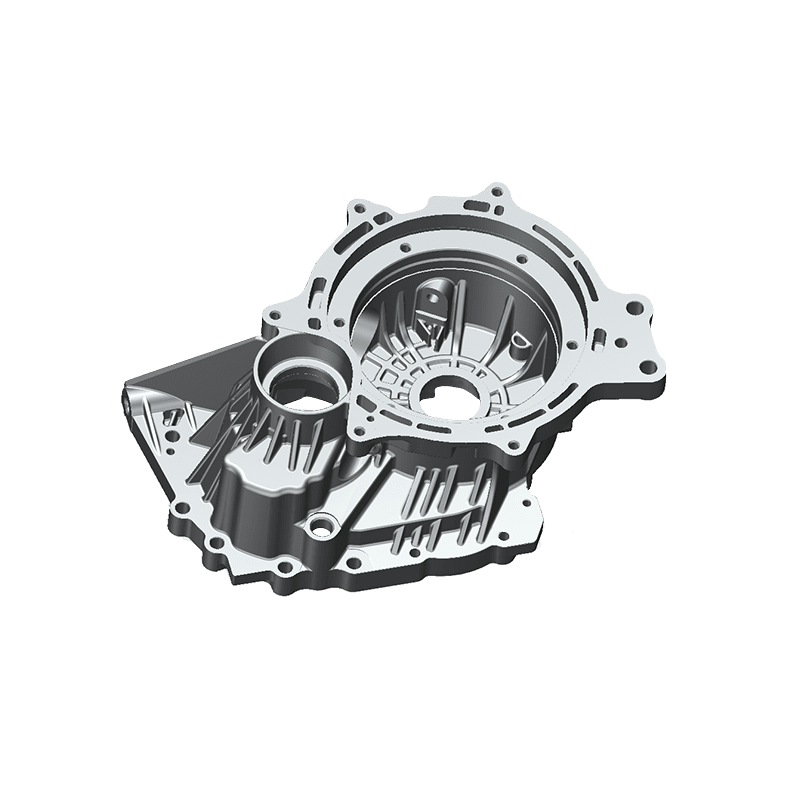

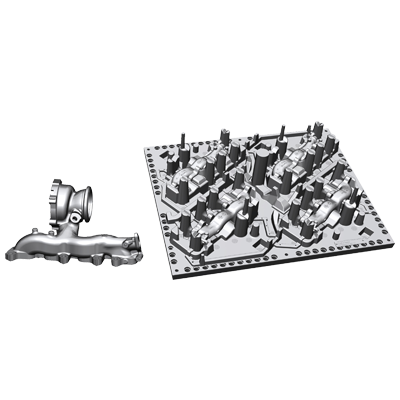

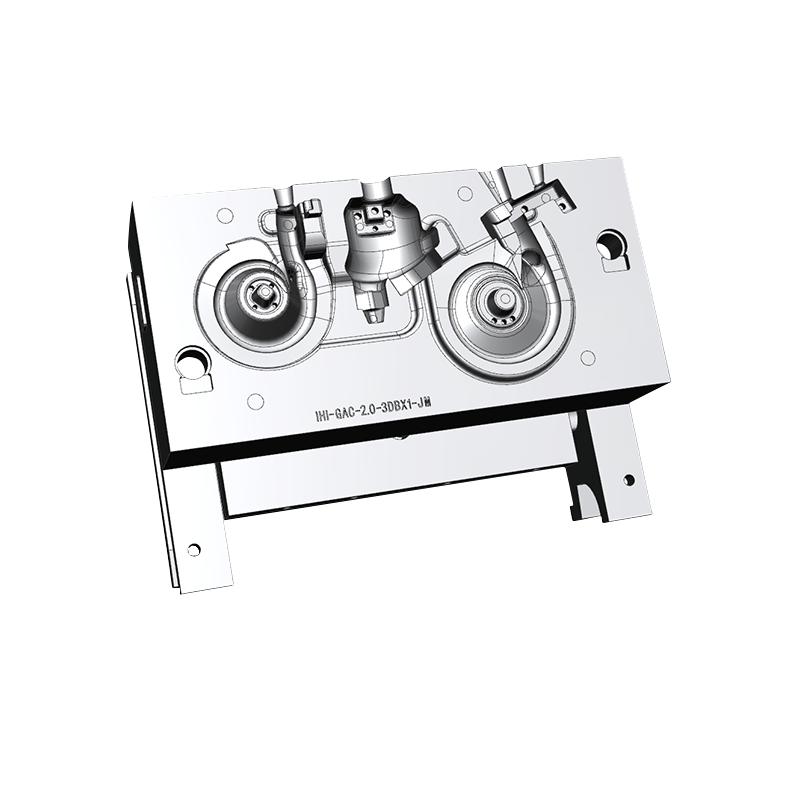

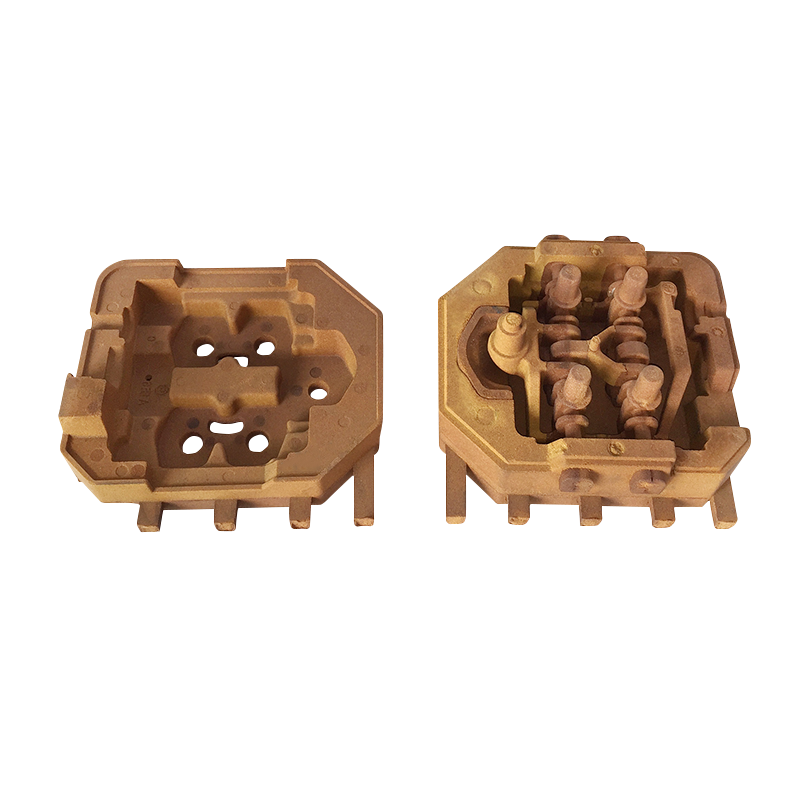

سیستم اگزوز قالب بلوک سیلندر بخش ضروری از فرآیند ریخته گری است و کیفیت طراحی آن به طور مستقیم بر کیفیت محصول ریخته گری تأثیر می گذارد. به منظور بهینه سازی عملکرد سیستم اگزوز ، طراح باید عمیقاً ویژگی های جریان گاز موجود در قالب را از منظر مکانیک سیال تجزیه و تحلیل کند. با استفاده از فناوری شبیه سازی دینامیک سیال محاسباتی (CFD) ، رفتار جریان گاز را می توان به طور مؤثر پیش بینی کرد ، و سپس هندسه و چیدمان شیارهای اگزوز ، سوراخ های اگزوز و کانال های اگزوز برای بهبود راندمان اگزوز گاز می توانند بهینه شوند.

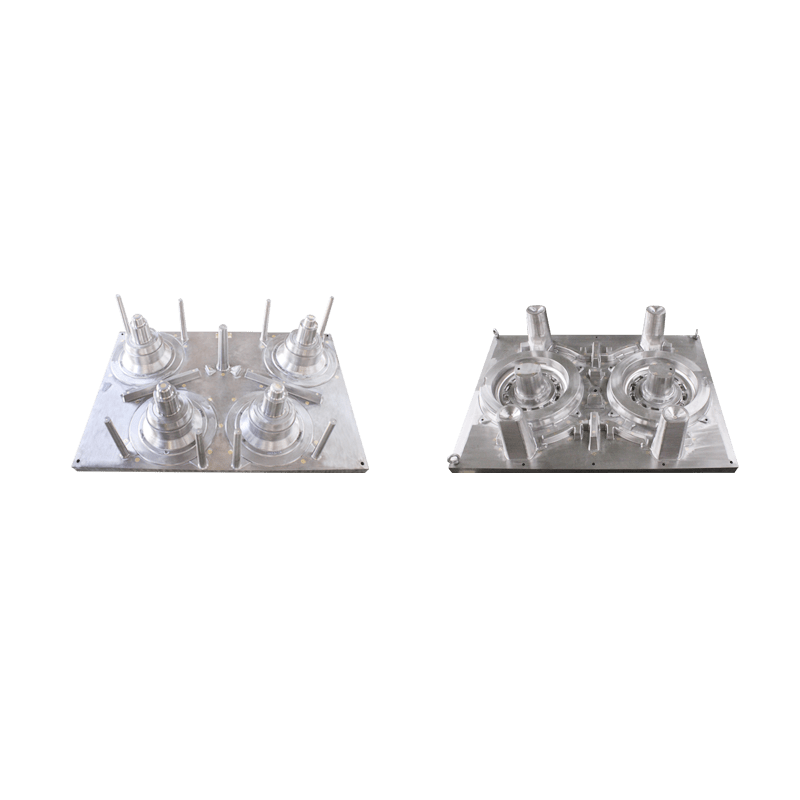

در کاربردهای عملی ، طراحی شیار اگزوز باید شکل و پیچیدگی ریخته گری را در نظر بگیرد. برای بلوک های سیلندر با اشکال پیچیده ، طراحان می توانند با تنظیم معقول شیارهای اگزوز برای جلوگیری از احتباس گاز در حفره قالب ، بازده اگزوز گاز را بهبود بخشند. توزیع سوراخ های اگزوز همچنین باید مناطق جمع آوری گاز را که ممکن است در طی فرآیند ریخته گری ظاهر شود ، در نظر بگیرد تا اطمینان حاصل شود که می توان گاز را به سرعت تخلیه کرد و بروز نقص را کاهش داد.

در عین حال ، طراحی کانال اگزوز نباید نادیده گرفته شود. طراحی کانال باید از جریان گاز صاف اطمینان حاصل کند و از چرخش شدید و تغییرات ناگهانی در مقاطع خودداری کند ، که باعث افزایش مقاومت جریان و تأثیر بر راندمان اگزوز گاز می شود. بنابراین ، کانال اگزوز باید تا حد امکان با شکل تدریجی طراحی شود تا مقاومت جریان و بهبود راندمان اگزوز را کاهش دهد.

از نظر انتخاب مواد ، اجزای سیستم اگزوز باید از مواد مقاوم در برابر دمای بالا و مقاوم در برابر خوردگی ، مانند آلیاژهای کروم بالا یا فولادهای مقاوم در برابر گرما ، برای مقابله با فرسایش فلزات مبهم با درجه بالا با درجه حرارت بالا ساخته شوند. در طی فرآیند ریخته گری در عین حال ، روند تصفیه سطح نیز باید جدی گرفته شود. برای بهبود صافی سطح و کاهش بیشتر مقاومت اصطکاک در حین جریان گاز ، از ماسهبازی ، پرداخت و سایر فرآیندها استفاده می شود.

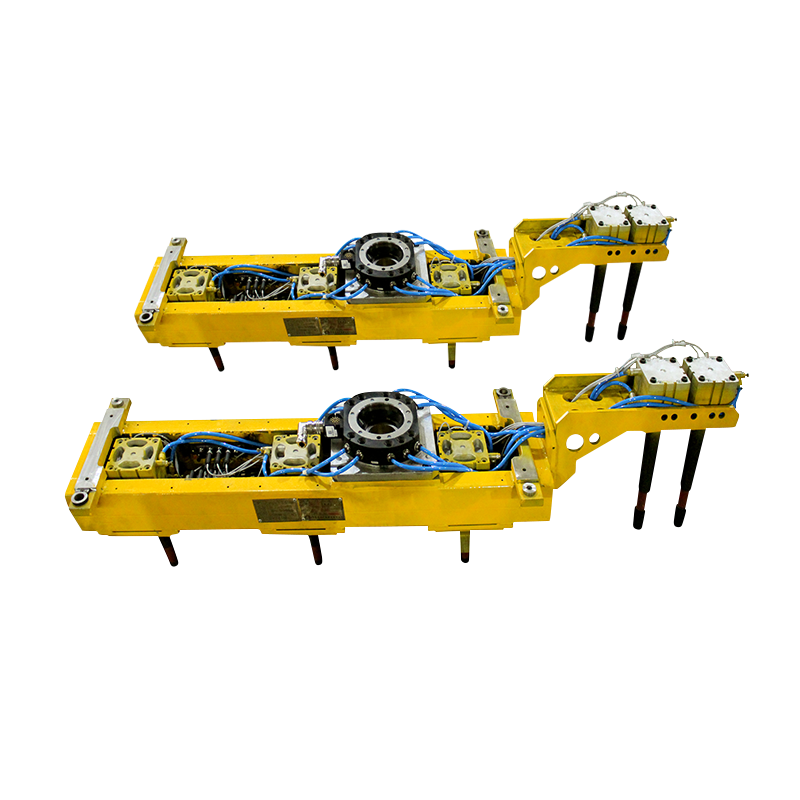

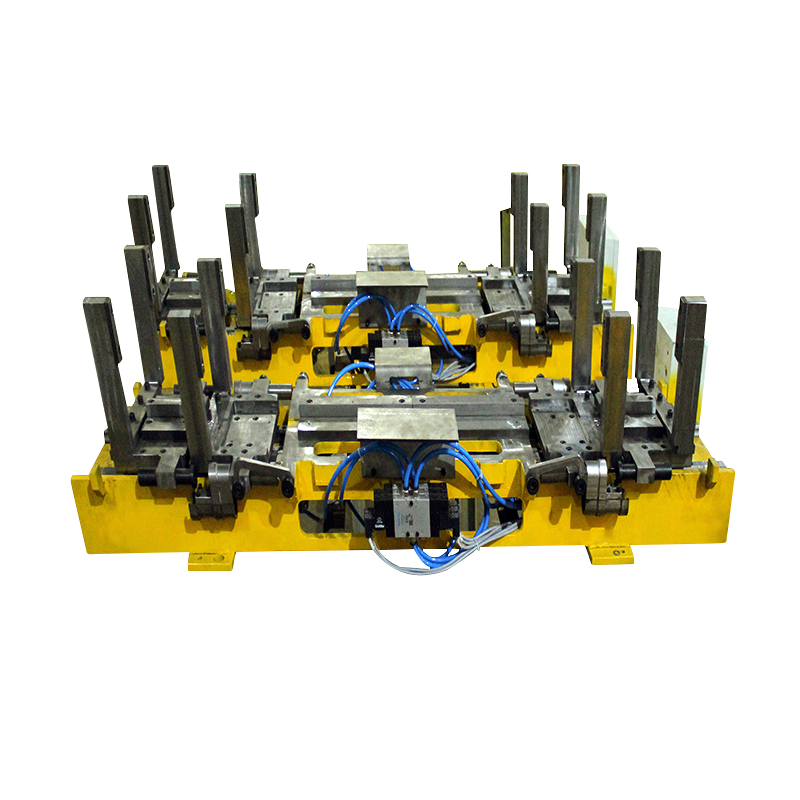

در فرآیند تولید سیستم اگزوز ، ماشینکاری دقیق کلید اطمینان از عملکرد آن است. استفاده از فناوری ماشینکاری CNC می تواند از دقت ماشینکاری شیارهای اگزوز ، سوراخ های اگزوز و کانال های اگزوز برای برآورده کردن نیازهای طراحی اطمینان حاصل کند. در عین حال ، پیوند بازرسی کیفیت بعدی ضروری است. از طریق روشهای دقیق بازرسی ، اطمینان حاصل می شود که هر مؤلفه سیستم اگزوز می تواند استانداردهای بالایی از الزامات با کیفیت را رعایت کند.

سرانجام ، طراحی بهینه شده سیستم اگزوز قالب بلوک سیلندر نه تنها می تواند کیفیت محصولات ریخته گری را بهبود بخشد بلکه به طور موثری هزینه تولید را نیز کاهش می دهد. با بهبود راندمان تخلیه گاز ، کاهش نقص ریخته گری و سپس کاهش نرخ کار و ضایعات ، می توان بازده تولید را بهبود بخشید. بنابراین ، هنگام طراحی و ساخت قالب های بلوک سیلندر ، شرکت ها باید به طراحی سیستم اگزوز توجه کنند تا اطمینان حاصل شود که می تواند حداکثر کارایی خود را در فرآیند ریخته گری بازی کند و ضمانت های قابل توجهی را برای ریخته گری با کیفیت بالا ارائه دهد .3

Pусский

Pусский اسپانیا

اسپانیا