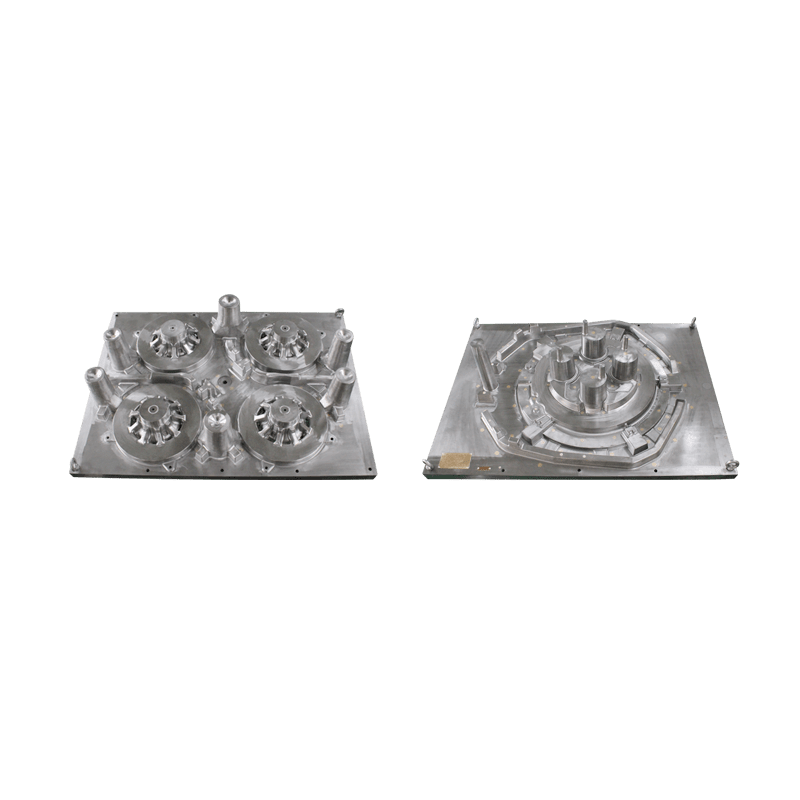

در فرآیند طراحی و ساخت قالب های بلوک سیلندر ، طراحی سیستم خنک کننده نقش حیاتی ایفا می کند. سیستم خنک کننده نه تنها تأثیر قابل توجهی بر کیفیت قالب گیری ریخته گری دارد، بلکه به طور مستقیم با طول عمر و راندمان تولید قالب مرتبط است. طراحی منطقی سیستم خنک کننده می تواند به طور موثر تغییرات دما را در فرآیند ریخته گری کنترل کند، عیوب ریخته گری را کاهش دهد و در نتیجه کیفیت محصول نهایی را بهبود بخشد.

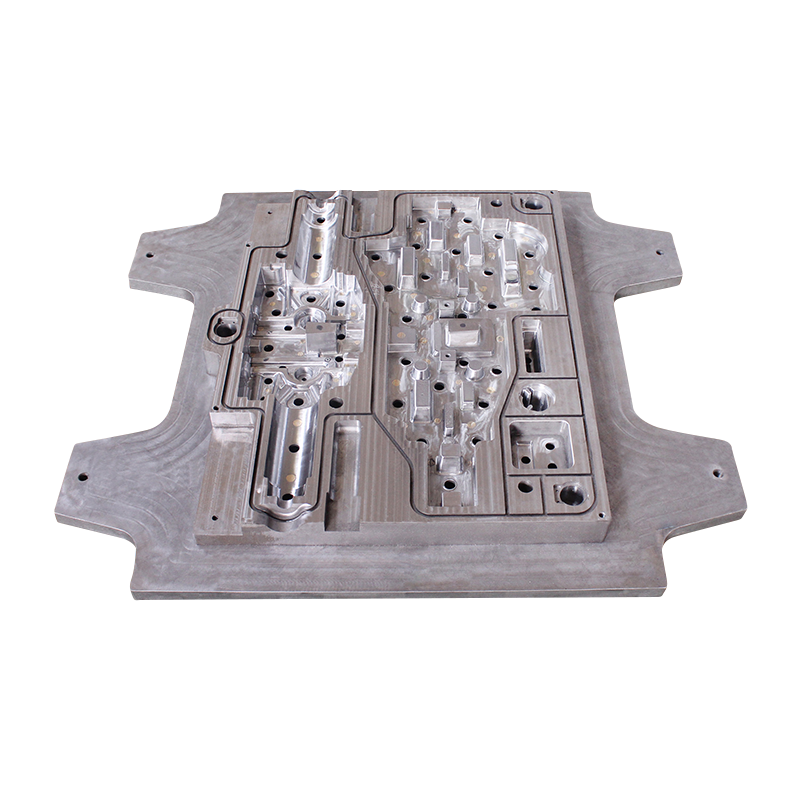

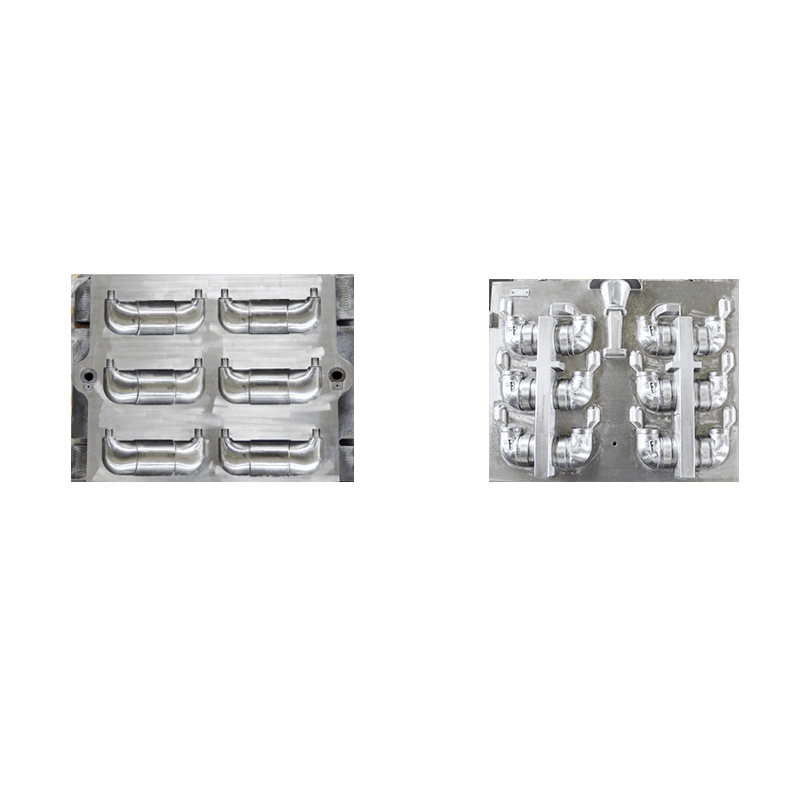

طرح کانال خنک کننده عنصر اصلی طراحی سیستم خنک کننده است. طرح کانال خنک کننده معقول می تواند توزیع یکنواخت محیط خنک کننده را تضمین کند و به اثر خنک کننده کارآمد دست یابد. هنگام طراحی کانال خنک کننده، جنبه های زیر باید به طور جامع در نظر گرفته شود:

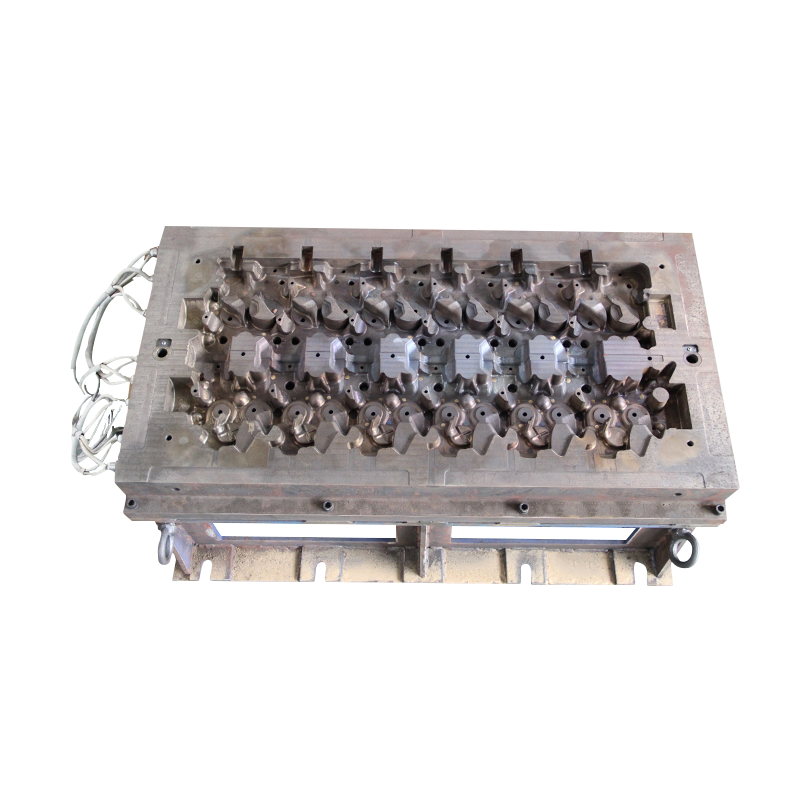

محل کانال: کانال خنک کننده باید تا حد امکان به منطقه منبع گرما ریخته گری نزدیک باشد، به خصوص قسمت های کلیدی بلوک سیلندر، مانند دیواره سیلندر و سر سیلندر. این طرح می تواند به طور موثر دمای محلی را کاهش دهد و از تغییر شکل و تمرکز استرس ناشی از دمای بیش از حد جلوگیری کند.

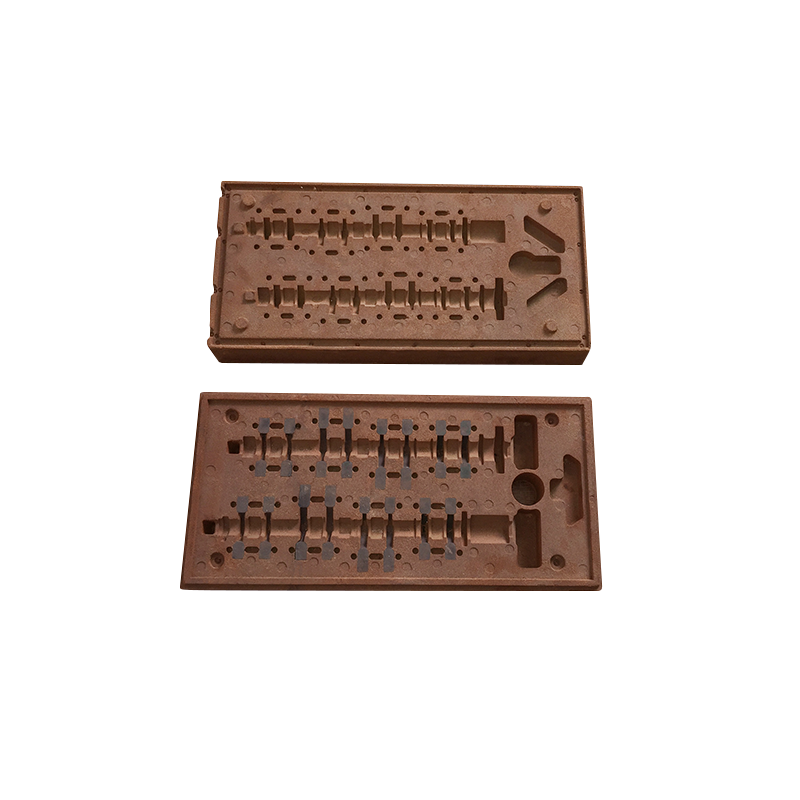

شکل کانال: شکل کانال خنک کننده باید تا حد امکان ساده باشد، از زوایای تیز و طرح های خمشی پیچیده برای کاهش مقاومت سیال و اطمینان از جریان روان محیط خنک کننده اجتناب شود. چنین طراحی به بهبود راندمان خنک کننده و کاهش مصرف انرژی کمک می کند.

قطر کانال: قطر کانال باید به طور معقولی با توجه به دبی و دبی محیط خنک کننده طراحی شود. قطر کانال خیلی کوچک ممکن است منجر به سرعت جریان خیلی سریع و افزایش سایش شود. در حالی که قطر بیش از حد بزرگ باعث افزایش مصرف محیط خنک کننده و کاهش بازده کلی خنک کننده می شود. بنابراین، طراحی دقیق قطر کلید برای اطمینان از اثر خنک کننده است.

انتخاب محیط خنک کننده نیز مستقیماً بر اثر خنک کننده و هزینه تولید تأثیر می گذارد. رسانه های خنک کننده معمول شامل آب، روغن و خنک کننده مخصوص می باشد. هنگام انتخاب محیط خنک کننده، عوامل زیر باید در نظر گرفته شوند:

هدایت حرارتی: هرچه رسانایی حرارتی محیط خنک کننده بهتر باشد، اثر خنک کنندگی آن بیشتر است. آب دارای رسانایی حرارتی عالی است و برای نیازهای خنک کننده اکثر ریخته گری ها مناسب است.

خورندگی: برخی از مواد خنک کننده ممکن است مواد قالب را خورده و در نتیجه عمر مفید قالب را تحت تاثیر قرار دهند. بنابراین، انتخاب یک محیط خنک کننده که برای مواد قالب خورنده نباشد، بسیار مهم است.

هزینه و در دسترس بودن: صرفه جویی و در دسترس بودن رسانه های خنک کننده نیز ملاحظات مهمی در فرآیند انتخاب هستند. رسانه های خنک کننده که مقرون به صرفه هستند و به راحتی به دست می آیند باید در اولویت قرار گیرند تا هزینه کلی تولید کاهش یابد.

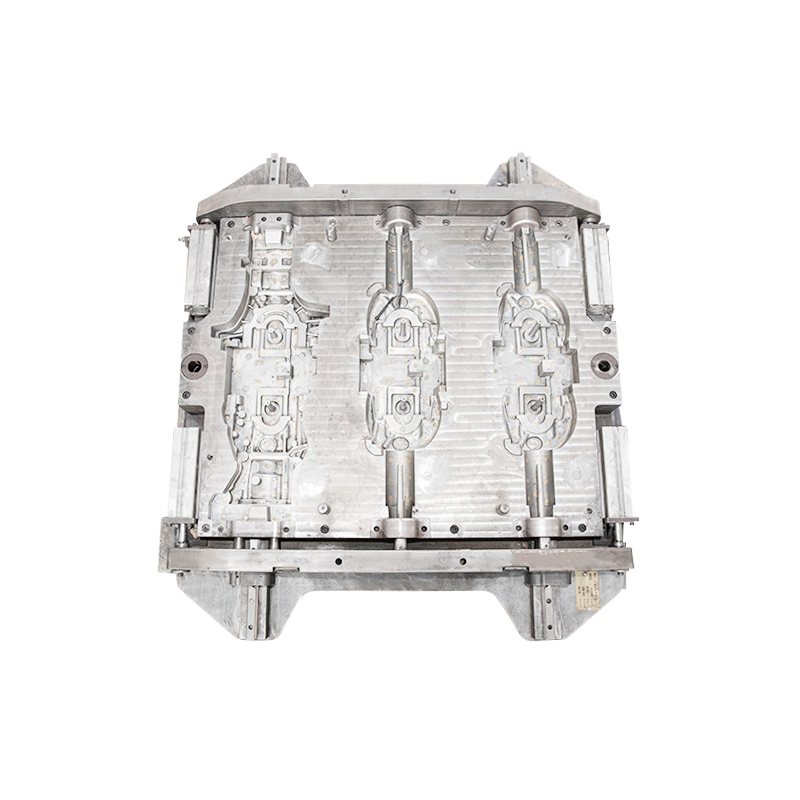

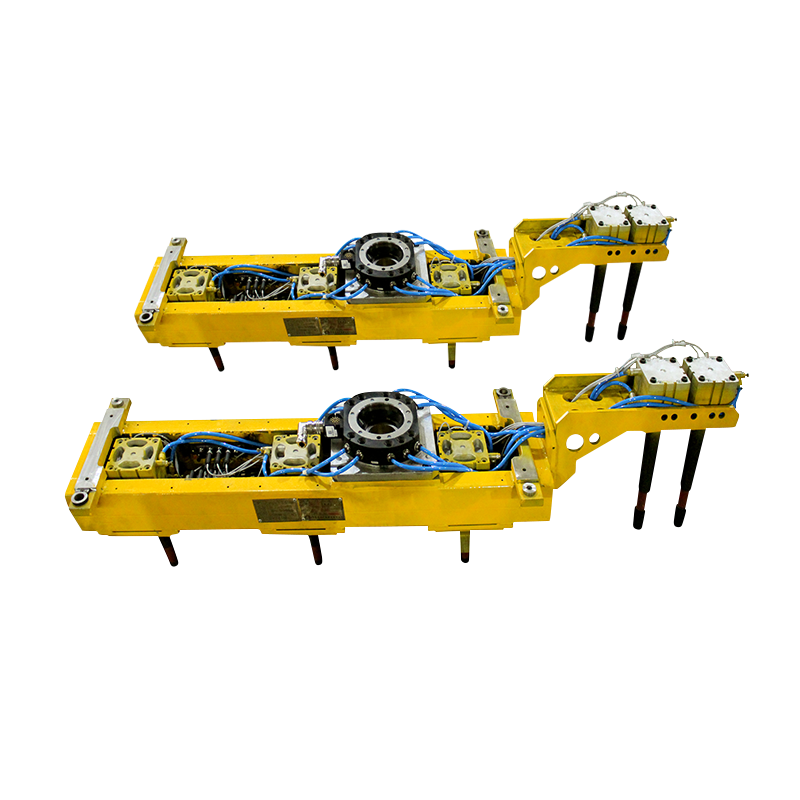

کنترل جریان سیستم خنک کننده بخش مهمی از تضمین اثر خنک کننده است. جریان بیش از حد ممکن است منجر به خنک شدن ناهموار شود، در حالی که جریان بسیار کم ممکن است به طور موثر دما را کاهش ندهد. برای این منظور می توان اقدامات زیر را انجام داد:

شیر تنظیم جریان: یک شیر تنظیم کننده جریان را در سیستم خنک کننده نصب کنید تا جریان محیط خنک کننده را با توجه به نیازهای واقعی تنظیم کنید و در نتیجه از یکنواختی اثر خنک کننده اطمینان حاصل کنید.

نظارت بر جریان: جریان محیط خنک کننده را در زمان واقعی از طریق فلومترها و سایر تجهیزات نظارت کنید تا مطمئن شوید که سیستم همیشه در بهترین حالت کار برای دستیابی به بهترین اثر خنک کننده کار می کند.

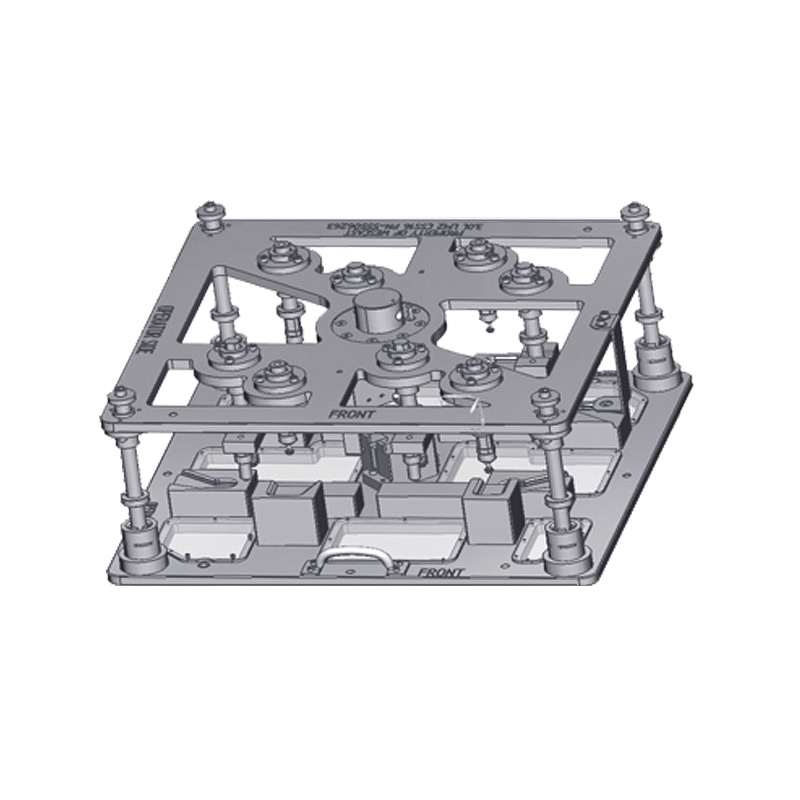

کنترل دما نیز در سیستم خنک کننده بسیار مهم است و ارتباط مستقیمی با کیفیت ریخته گری دارد. کنترل نامناسب دما ممکن است باعث ایجاد نقص هایی مانند تنش حرارتی، تغییر شکل و ترک در ریخته گری شود. هنگام طراحی سیستم خنک کننده باید به نکات زیر توجه ویژه داشت:

تجهیزات پایش دما: یک سنسور دما را در سیستم خنک کننده نصب کنید تا دمای محیط خنک کننده را در زمان واقعی نظارت کند تا اطمینان حاصل شود که در محدوده معقول باقی می ماند.

سیستم کنترل دما: طراحی یک سیستم کنترل دما خودکار که می تواند به طور خودکار جریان و دمای محیط خنک کننده را با توجه به تغییرات دمایی در فرآیند ریخته گری واقعی تنظیم کند و در نتیجه از یکنواختی خنک کننده ریخته گری اطمینان حاصل کند.

Pусский

Pусский اسپانیا

اسپانیا